-

ஒற்றை குறைந்த ஓட்ட விகித பயன்பாடுகளுக்கான உயர் தூய்மை எரிவாயு சுத்திகரிப்பாளர்கள் சின்டர்டு வடிகட்டி

எரிவாயு சுத்திகரிப்பாளர்கள் ஒற்றை, குறைந்த ஓட்ட விகித பயன்பாடுகளுக்கான சின்டர்டு வடிகட்டி, தூய்மையற்ற நிலைகள் தேவைப்படும் அதிக தூய்மை மற்றும் அதி உயர் தூய்மை பயன்பாடுகளுக்காக வடிவமைக்கப்பட்டுள்ளது...

விவரங்களை காண்க -

ஹைட்ரஜன் வாயுவுக்கான நுண்துளை உலோக வடிகட்டி ஊடகம் மற்றும் OEM சின்டர்டு ஸ்டெயின்லெஸ் ஸ்டீல் வடிகட்டி

தற்போதைய கண்டுபிடிப்பின் நுண்ணிய உலோக வடிகட்டி ஊடகம் ஹைட்ரஜன் வாயுவிலிருந்து அசுத்தங்களை அகற்றும் ஒரு வடிகட்டுதல் அலகு மற்றும் ஒரு வழி கட்டுப்பாட்டு வால்வை உள்ளடக்கியது.

விவரங்களை காண்க -

செமிகண்டக்டர் கேஸ் சுத்திகரிப்பு அமைப்புக்கான சின்டர்டு இன்-லைன் மெட்டல் கேஸ் ஃபில்டர்

ஈரப்பதம், ஆக்ஸிஜன், கார்பன் டை ஆக்சைடு, கார்பன் மோனாக்சைடு, ஹைட்ரோகார்பன்கள் மற்றும் உலோக கார்போனைல்கள் உள்ளிட்ட அசுத்தங்களை வெளியேற்றுவதற்கு சின்டர் செய்யப்பட்ட இன்-லைன் உலோக வாயு வடிகட்டிகள் செயல்படுகின்றன.

விவரங்களை காண்க -

வாயு சுத்திகரிப்பு மற்றும் பகுப்பாய்விற்காக 20 மைக்ரான் சின்டர் செய்யப்பட்ட நுண்ணிய உலோக வடிகட்டி வட்டு

ஹெங்கோவின் சின்டெர்டு ஸ்டெயின்லெஸ் ஸ்டீல் ஃபில்டர் டிஸ்க்குகள் மூலம் இணையற்ற எரிவாயு/திடப் பிரிவினையை அடையுங்கள்!எங்கள் வடிகட்டுதல் அமைப்புகள், சின்டெர்டு ஸ்டெயின்லெஸ் இடம்பெறும் ...

விவரங்களை காண்க -

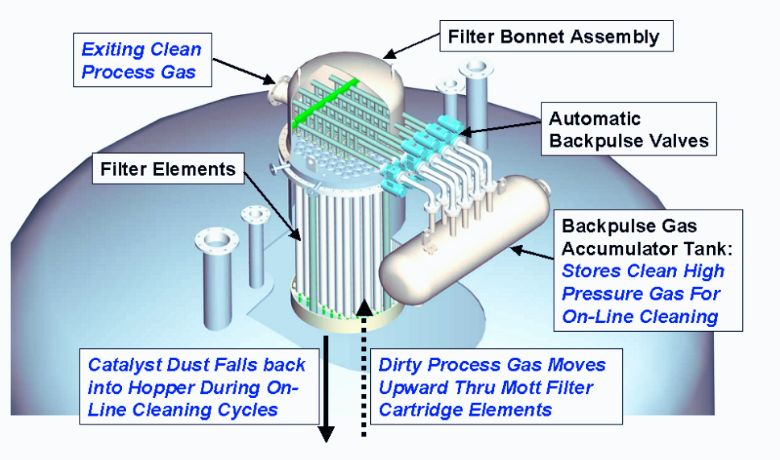

சின்டர்டு மெட்டல் கேஸ் / சாலிட்ஸ் வென்டூரி ப்ளோபேக் (GSV) GSP வடிகட்டி OEM சேவைகள்

Custom Sintered metal Gas/Solids Venturi Blowback (GSV) GSP filter சின்டெர்டு உலோக வடிகட்டிகள் வெப்ப வாயுவை வடிகட்டுவதற்காக பல்வேறு ஆலைகளில் பயன்படுத்தப்படுகின்றன...

விவரங்களை காண்க -

அல்ட்ரா ப்யூர் UHP அழுத்தப்பட்ட காற்று துருப்பிடிக்காத ஸ்டீல் உயர் அழுத்த இன்லைன் வடிகட்டி மாதிரி வடிகட்டி...

ஹெங்கோ கேஸ் சாம்ப்ளிங் ஃபில்டர் பலவிதமான பயன்பாடுகளில் வாயுக்களிலிருந்து திடப்பொருட்களைப் பிரிக்கலாம்.பயன்பாடுகளில் செயல்முறை வடிகட்டுதல், மாதிரி வடிகட்டிகள், மெருகூட்டல்...

விவரங்களை காண்க -

வாயு சென்சார் மாதிரி ஆய்வுக்காக பயன்படுத்தப்படும் சின்டெர்டு ஸ்டெயின்லெஸ் ஸ்டீல் போரஸ் மெட்டல் பவுடர் ஃபில்டர்

தயாரிப்புகள் விளக்கம் வாயு சென்சார்களின் மாதிரிக்கான ஒரு நியூமேடிக் கூறு, இது அழுத்த ஏற்ற இறக்கங்களைக் குறைக்கப் பயன்படுகிறது, எரிவாயு மாதிரித் தலையானது ஒரு சிறப்பு ஜி...

விவரங்களை காண்க -

கேஸ் அனலைசருக்கான மாதிரி அமைப்பு - உயர் அழுத்த இன்லைன் வடிகட்டி அல்ட்ரா ப்யூர் யுஎச்பி

அசுத்தங்களுக்கு எதிராக நம்பகமான பாதுகாப்பிற்காக ஹெங்கோ உயர் அழுத்த வாயு வடிகட்டி.வடிகட்டுதல், பிரித்தல் மற்றும் சுத்திகரிப்பு ஆகியவற்றிற்கான இந்த சந்தையானது டெவ்வை நிறைவு செய்கிறது...

விவரங்களை காண்க -

செயல்முறை எரிவாயு மற்றும் ஆன்-லைன் பகுப்பாய்விற்கான ஹெங்கோ சின்டர்டு ஃபில்டர் கார்ட்ரிட்ஜ்

எரிவாயு மற்றும் மாதிரி வடிகட்டுதல் செயல்முறை எரிவாயு மற்றும் ஆன்-லைன் பகுப்பாய்விற்கு வாயுக்களின் வடிகட்டுதல் பரந்த அளவிலான பயன்பாடுகளில் இன்றியமையாதது, ஆனால் மூன்று மீ...

விவரங்களை காண்க -

செயல்முறை மற்றும் பகுப்பாய்வு எரிவாயு பயன்பாட்டுக்கான வெடிப்புச் சான்று சின்டர் செய்யப்பட்ட வடிகட்டி எரிவாயு சென்சார் வீடுகள்...

எரிவாயு சென்சார் வீடுகள் என்பது பற்றவைப்பைத் தடுக்கும் போது எரியக்கூடிய வாயுக்களின் ஓட்டத்தை அனுமதிக்கும் பாதுகாப்பு சாதனங்கள் ஆகும்.(சின்டெர்டு மெட்டல் ஃபில்டர் மீடியா) கேஸ் சென்சார் ஹவுசிங் பிஆர்...

விவரங்களை காண்க -

இயற்கை எரிவாயு அலாரங்களுடன் வணிகத் தொழில்துறை எரிவாயு சுடர் கண்டறிபவர்கள்

வினாடிகளைச் சேமி - உயிர்களைக் காப்பாற்றுதல் பாதுகாப்புத் தோல்விகள் சோகமான விளைவுகளுக்கு வழிவகுக்கும்.வாயு கண்டறிதலில், ஒவ்வொரு வினாடியும் கணக்கிடப்படுகிறது, மேலும் சரியான வாயு கண்டறிதல் தீர்வைத் தேர்ந்தெடுப்பது நான்...

விவரங்களை காண்க -

ஆன்-லைன் வகை ஸ்மார்ட் சிங்கிள் கேஸ் டிடெக்டர்கள் - GASH-AL01

கசிந்த எரியக்கூடிய வாயு அல்லது சுற்றுச்சூழலுக்கு வெளிப்படும் நச்சு வாயுவைக் கண்டறிய ஒற்றை எரிவாயு கண்டுபிடிப்பான் முக்கியமாகப் பயன்படுத்தப்படுகிறது.இது பெட்ரோலிய தொழில்துறைக்கு சேவை செய்ய முடியும்...

விவரங்களை காண்க

எரிவாயு வடிகட்டுதல் வகைகள்

நாம் அறிந்தபடி, குறிப்பிட்ட பயன்பாட்டைப் பொறுத்து பல்வேறு வகையான வாயு வடிகட்டுதல்கள் உள்ளன.

எரிவாயு வடிகட்டுதலின் மிகவும் பொதுவான வகைகளில் சில பின்வருமாறு:

1. முழுமையான வடிகட்டுதல்:

இந்த வகை வடிகட்டுதல் ஒரு குறிப்பிட்ட அளவு அல்லது பெரிய அனைத்து துகள்களையும் நீக்குகிறது.முழுமையான வடிகட்டிகள் பெரும்பாலும் பயன்படுத்தப்படுகின்றன

சிறிய துகள்கள் கூட குறைக்கடத்தி போன்ற பிரச்சனைகளை ஏற்படுத்தும் முக்கியமான பயன்பாடுகள்

தொழில் மற்றும் மருத்துவ சாதனங்களில்.

2. கூட்டு வடிகட்டுதல்:

இந்த வகை வடிகட்டுதல் வாயு நீரோட்டத்திலிருந்து திரவ துளிகளை நீக்குகிறது.Coalescing வடிகட்டிகள் பெரும்பாலும் பயன்படுத்தப்படுகின்றன

எண்ணெய் மற்றும் எரிவாயு உற்பத்தி போன்றவற்றில் ஈரப்பதம் சிக்கல்களை ஏற்படுத்தும் பயன்பாடுகள்

சுருக்கப்பட்ட காற்று அமைப்புகள்.

3. உறிஞ்சும் வடிகட்டுதல்:

இந்த வகை வடிகட்டுதல் உறிஞ்சுதல் மூலம் வாயு நீரோட்டத்திலிருந்து வாயுக்கள் மற்றும் நீராவிகளை நீக்குகிறது.உறிஞ்சும் வடிகட்டிகள்

மின் உற்பத்தி நிலையங்கள் போன்ற உமிழ்வு கட்டுப்பாடு தேவைப்படும் பயன்பாடுகளில் பெரும்பாலும் பயன்படுத்தப்படுகின்றன

இரசாயன செயலாக்க வசதிகள்.

3. வினையூக்கி வடிகட்டுதல்:

இந்த வகை வடிகட்டுதல் தீங்கு விளைவிக்கும் வாயுக்களை குறைவான தீங்கு விளைவிக்கும் வாயுக்களாக மாற்ற ஒரு வினையூக்கியைப் பயன்படுத்துகிறது.வினையூக்கி வடிகட்டிகள்

வாகனங்கள் மற்றும் தொழிற்சாலை ஆலைகள் போன்ற உமிழ்வு கட்டுப்பாடு தேவைப்படும் பயன்பாடுகளில் பெரும்பாலும் பயன்படுத்தப்படுகின்றன.

இந்த பொதுவான வகை வாயு வடிகட்டுதலுடன் கூடுதலாக, பல சிறப்பு வகை வாயு வடிகட்டுதல்களும் உள்ளன:

* HEPA (உயர் திறன் கொண்ட துகள் காற்று) வடிகட்டுதல்:

HEPA வடிகட்டிகள் மிகச் சிறிய துகள்களை அகற்ற வடிவமைக்கப்பட்டுள்ளனஒரு வாயு நீரோட்டத்திலிருந்து, விட்டம் 0.3 மைக்ரான் வரை.

HEPA வடிப்பான்கள் பெரும்பாலும் மருத்துவமனைகள் மற்றும் பிற சுத்தமான அறை சூழல்களில் பயன்படுத்தப்படுகின்றன.

1. ULPA (அதிக-குறைந்த ஊடுருவல் காற்று) வடிகட்டுதல்:

ULPA வடிப்பான்கள் HEPA வடிப்பான்களை விட மிகவும் திறமையானவை, 99.999% நீக்குகிறது0.12 மைக்ரான் விட்டம் கொண்ட துகள்கள்

அல்லது பெரியது.ULPA வடிப்பான்கள் பெரும்பாலும் முக்கியமான பயன்பாடுகளில் பயன்படுத்தப்படுகின்றனசிறிய துகள்கள் சிக்கல்களை ஏற்படுத்தும்

மருந்துத் தொழில் மற்றும் குறைக்கடத்தி உற்பத்தி போன்றவை.

2. செயல்படுத்தப்பட்ட கார்பன் வடிகட்டுதல்:

கரிம நீராவிகள் மற்றும் பிற அசுத்தங்களை அகற்ற செயல்படுத்தப்பட்ட கார்பன் வடிகட்டிகள் பயன்படுத்தப்படுகின்றனஒரு வாயு ஓடை.செயல்படுத்தப்பட்டது

கார்பன் வடிப்பான்கள் பெரும்பாலும் வாசனைக் கட்டுப்பாடு தேவைப்படும் பயன்பாடுகளில் பயன்படுத்தப்படுகின்றனகழிவு நீர் சுத்திகரிப்பு நிலையங்கள்

மற்றும் உணவு பதப்படுத்தும் வசதிகளில்.

ஒரு குறிப்பிட்ட பயன்பாட்டிற்கு சிறந்த வாயு வடிகட்டுதல் வகை, வடிகட்டப்படும் வாயு வகை, அகற்றப்பட வேண்டிய துகள்களின் அளவு மற்றும் விரும்பிய வடிகட்டுதல் திறன் உள்ளிட்ட பல காரணிகளைப் பொறுத்தது.

சின்டர்டு மெட்டல் கேஸ் ஃபில்டர்களின் முக்கிய அம்சங்கள்

சின்டர்டு மெட்டல் கேஸ் ஃபில்டர் என்பது ஒரு வகை வாயு வடிகட்டுதல் தொழில்நுட்பமாகும், இது வாயுக்களை வடிகட்ட சின்டர் செய்யப்பட்ட உலோகப் பொருட்களைப் பயன்படுத்துகிறது.சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டுதலின் சில முக்கிய அம்சங்கள் பின்வருவனவற்றை உள்ளடக்குகின்றன:

1. உயர் வடிகட்டுதல் திறன்:சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் அதிக செயல்திறனைக் கொண்டுள்ளன, அதாவது அவை வாயுக்களிலிருந்து அசுத்தங்களை திறம்பட அகற்றும்.

2. ஆயுள்:சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் உலோகத்திலிருந்து தயாரிக்கப்படுகின்றன, அவை மற்ற வடிகட்டிகளை விட நீடித்தவை.அவை அதிக வெப்பநிலை மற்றும் அழுத்தங்களைத் தாங்கும் மற்றும் அரிப்பை எதிர்க்கும்.

3. பல்துறை:காற்று, வாயு மற்றும் திரவங்களை வடிகட்டுதல் உள்ளிட்ட பல்வேறு பயன்பாடுகளில் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பயன்படுத்தப்படலாம்.

4.தனிப்பயனாக்குதல்:வெவ்வேறு பயன்பாடுகளின் குறிப்பிட்ட தேவைகளைப் பூர்த்தி செய்ய சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களைத் தனிப்பயனாக்கலாம்.எடுத்துக்காட்டாக, வெவ்வேறு உபகரணங்களுக்கு ஏற்றவாறு அவை வெவ்வேறு அளவுகள் மற்றும் வடிவங்களில் செய்யப்படலாம்.

5. இரசாயன எதிர்ப்பு: சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் பலவிதமான இரசாயனங்களுக்கு எதிர்ப்புத் திறன் கொண்டவை, அவை கடுமையான சூழலில் பயன்படுத்துவதற்கு ஏற்றவை.

6. உயர் வெப்பநிலை சகிப்புத்தன்மை: சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் அதிக வெப்பநிலையில் செயல்பட முடியும், இதனால் அவை உயர் வெப்பநிலை பயன்பாடுகளுக்கு ஏற்றதாக இருக்கும்.

7. குறைந்த அழுத்த வீழ்ச்சி: சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் குறைந்த அழுத்த வீழ்ச்சியைக் கொண்டுள்ளன, அதாவது அவை அவற்றின் வழியாக வாயு ஓட்டத்தை கணிசமாக எதிர்க்காது.இது அவற்றை ஆற்றலைச் சிக்கனமாக்குகிறது மற்றும் இயக்கச் செலவுகளைக் குறைக்க உதவும்.

8. நீண்ட ஆயுட்காலம்: சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் நீண்ட ஆயுட்காலம் கொண்டவை மற்றும் மற்ற வடிகட்டிகளைப் போல அடிக்கடி மாற்ற வேண்டியதில்லை.இது பராமரிப்பு செலவுகள் மற்றும் வேலையில்லா நேரத்தை குறைக்க உதவும்.

எரிவாயு வடிகட்டியின் முக்கிய பயன்பாடு

வாயுக்களில் இருந்து அசுத்தங்களை அகற்ற பல்வேறு பயன்பாடுகளில் எரிவாயு வடிகட்டி பயன்படுத்தப்படுகிறது.எரிவாயு வடிகட்டுதலின் சில முக்கிய பயன்பாடுகள் பின்வருமாறு:

1. தொழில்துறை செயல்முறைகள்:வாயு வடிகட்டுதல் என்பது செயல்முறை வாயுக்களில் இருந்து துகள்கள், ஈரப்பதம் மற்றும் இரசாயனங்கள் போன்ற அசுத்தங்களை அகற்ற பெரும்பாலும் பயன்படுத்தப்படுகிறது.

2.காற்று சுத்திகரிப்பு: வாயு வடிகட்டுதல் காற்று சுத்திகரிப்பு அமைப்புகளில் தூசி, ஒவ்வாமை மற்றும் இரசாயன நீராவி போன்ற மாசுபாடுகளை அகற்ற பயன்படுகிறது.

3. மருத்துவ உபகரணங்கள்: சுவாச வாயுக்களில் இருந்து அசுத்தங்களை அகற்ற, வென்டிலேட்டர்கள் மற்றும் மயக்க மருந்து இயந்திரங்கள் போன்ற மருத்துவ உபகரணங்களில் வாயு வடிகட்டுதல் பயன்படுத்தப்படுகிறது.

4. உணவு மற்றும் பானங்கள் செயலாக்கம்: உணவு மற்றும் பானங்களின் உற்பத்தி மற்றும் பேக்கேஜிங்கில் பயன்படுத்தப்படும் வாயுக்களில் இருந்து அசுத்தங்களை அகற்ற உணவு மற்றும் பானங்கள் செயலாக்கத்தில் எரிவாயு வடிகட்டுதல் பயன்படுத்தப்படுகிறது.

5. சுற்றுச்சூழல் பாதுகாப்பு: தொழில்துறை செயல்முறைகள் அல்லது வாகனங்கள் வெளியிடும் வாயுக்களில் இருந்து மாசுகளை அகற்ற சுற்றுச்சூழல் பாதுகாப்பு பயன்பாடுகளில் எரிவாயு வடிகட்டுதல் பயன்படுத்தப்படுகிறது.

6. ஆற்றல் உற்பத்திஎரிபொருளாகப் பயன்படுத்தப்படும் வாயுக்களில் இருந்து அசுத்தங்களை அகற்ற இயற்கை எரிவாயு செயலாக்கம் மற்றும் மின் உற்பத்தி போன்ற ஆற்றல் உற்பத்தியில் எரிவாயு வடிகட்டுதல் பயன்படுத்தப்படுகிறது.

7. ஆய்வக உபகரணங்கள்: விஞ்ஞான ஆராய்ச்சி மற்றும் பரிசோதனையில் பயன்படுத்தப்படும் வாயுக்களில் இருந்து அசுத்தங்களை அகற்ற ஆய்வக உபகரணங்களில் வாயு வடிகட்டுதல் பயன்படுத்தப்படுகிறது.

8. விண்வெளி:விமான உந்துவிசை மற்றும் உயிர் ஆதரவு அமைப்புகளில் பயன்படுத்தப்படும் வாயுக்களில் இருந்து அசுத்தங்களை அகற்ற விண்வெளித் துறையில் எரிவாயு வடிகட்டுதல் பயன்படுத்தப்படுகிறது.

எரிவாயு வடிகட்டலுக்கு என்ன வகையான எரிவாயு தேவை?

பல தொழில்கள் மற்றும் பயன்பாடுகளில் எரிவாயு வடிகட்டுதல் ஒரு முக்கியமான செயல்முறையாகும்.வெவ்வேறு வகையான வாயுக்களுக்கு அவற்றின் குறிப்பிட்ட பண்புகள் மற்றும் கையில் உள்ள பயன்பாட்டைப் பொறுத்து, தனித்துவமான வடிகட்டுதல் முறைகள் தேவைப்படுகின்றன.வடிகட்டுதல் தேவைப்படும் சில பொதுவான வகை வாயுக்கள் இங்கே:

1. இயற்கை காற்று வடிகட்டிகள்:காற்று வடிகட்டுதல் என்பது மிகவும் பொதுவான மற்றும் அவசியமான செயல்முறைகளில் ஒன்றாகும், குறிப்பாக காற்றின் தரம் மனித ஆரோக்கியம் அல்லது தயாரிப்பு தரத்தை கணிசமாக பாதிக்கும் சூழல்களில்.உதாரணமாக, சுத்தமான அறைகள், மருத்துவமனைகள் அல்லது HVAC அமைப்புகளை தயாரிப்பதில், காற்று வடிகட்டிகள் மாசுகள், ஒவ்வாமை மற்றும் நுண்ணுயிர் அசுத்தங்களை அகற்ற பயன்படுத்தப்படுகின்றன.

2. எரிவாயு விசையாழி வடிகட்டிகள்:எண்ணெய் மற்றும் எரிவாயு துறையில் இயற்கை எரிவாயு வடிகட்டுதல் முக்கியமானது.இந்த செயல்முறையானது தூசி, அழுக்கு, எண்ணெய், நீர் மற்றும் மின்தேக்கிகள் போன்ற அசுத்தங்கள் மற்றும் அசுத்தங்களை அகற்ற உதவுகிறது, அவை அரிப்பு மற்றும் உபகரணங்கள் மற்றும் குழாய்களுக்கு சேதம் விளைவிக்கும்.

3. ஹைட்ரஜன் வடிகட்டி:ஹைட்ரஜன் வடிகட்டுதல் பெரும்பாலும் எரிபொருள் செல்கள் மற்றும் ஹைட்ரஜன் உற்பத்தி ஆலைகளில் தேவைப்படுகிறது.வடிகட்டுதல் செயல்முறை கார்பன் மோனாக்சைடு, கார்பன் டை ஆக்சைடு மற்றும் மீத்தேன் போன்ற அசுத்தங்களை நீக்குகிறது, அவை எரிபொருள் செல்களின் செயல்திறன் அல்லது உற்பத்தி செய்யப்படும் ஹைட்ரஜனின் தூய்மையைப் பாதிக்கலாம்.

4. ஆக்ஸிஜன் வடிகட்டிகள்:மருத்துவ மற்றும் தொழில்துறை அமைப்புகளில், நோயாளியின் பாதுகாப்பு அல்லது தொழில்துறை செயல்முறைகளை சமரசம் செய்யக்கூடிய அசுத்தங்களை அகற்ற ஆக்ஸிஜன் வடிகட்டுதல் அவசியம்.ஆக்சிஜன் வாயுவை வடிகட்டுதல், மருத்துவ ஆக்சிஜன் சப்ளைகள், உலோக வெட்டு அல்லது வெல்டிங் போன்ற பயன்பாடுகளில் பயன்படுத்துவதற்கு பாதுகாப்பானது மற்றும் திறமையானது என்பதை உறுதி செய்கிறது.

5. நைட்ரஜன் வடிகட்டி:உணவு பேக்கேஜிங், எலக்ட்ரானிக்ஸ் மற்றும் மருந்துகள் போன்ற தொழில்களில், நைட்ரஜன் வாயு தூய்மையை உறுதிப்படுத்தவும், பொருட்கள் மாசுபடுவதைத் தடுக்கவும் அடிக்கடி வடிகட்டப்படுகிறது.உதாரணமாக, உணவு பேக்கேஜிங்கில், வடிகட்டப்பட்ட நைட்ரஜன், உணவு கெட்டுப்போவதற்கு வழிவகுக்கும் ஆக்ஸிஜனை இடமாற்றம் செய்வதன் மூலம் புத்துணர்ச்சியைப் பாதுகாக்க உதவும்.

6. சல்பர் ஹெக்ஸாபுளோரைடு (SF6):SF6 என்பது சர்க்யூட் பிரேக்கர்கள் மற்றும் சுவிட்ச் கியர் போன்ற மின் சாதனங்களில் பயன்படுத்தப்படும் ஒரு சக்திவாய்ந்த இன்சுலேடிங் வாயு ஆகும்.இந்த வாயுவை வடிகட்டுதல் அதன் மீட்பு மற்றும் மறுபயன்பாட்டின் போது அதன் இன்சுலேடிங் பண்புகளை பாதிக்கக்கூடிய அல்லது உபகரணங்களுக்கு தீங்கு விளைவிக்கும் அசுத்தங்களை அகற்றுவது அவசியம்.

7. கார்பன் டை ஆக்சைடு (CO2) வடிகட்டி:காய்ச்சுதல் மற்றும் பானங்கள் போன்ற தொழில்களில், கார்பனேற்றம் செயல்முறைகளுக்குப் பயன்படுத்தப்படும் CO2 இன் தூய்மையை உறுதிப்படுத்த கார்பன் டை ஆக்சைடு வடிகட்டுதல் முக்கியமானது.தூய்மையற்ற CO2 இறுதிப் பொருளின் சுவை மற்றும் தரத்தை பாதிக்கலாம்.

8. ஹீலியம் வடிகட்டிகள்:எம்ஆர்ஐ இயந்திரங்கள் போன்ற பயன்பாடுகளில், ஹீலியம் அதன் தூய்மை மற்றும் உபகரணங்களின் உகந்த செயல்திறனை உறுதிப்படுத்த வடிகட்டப்படுகிறது.ஹீலியத்தில் உள்ள அசுத்தங்கள் குளிரூட்டும் திறனின்மை மற்றும் சாதனங்களை சேதப்படுத்தும்.

எரிவாயு வடிகட்டிக்கான அடிக்கடி கேட்கப்படும் கேள்விகள்

1. எரிவாயு வடிகட்டி என்றால் என்ன, அது ஏன் முக்கியமானது?

வாயு வடிகட்டுதல் என்பது வாயு நீரோட்டத்திலிருந்து அசுத்தங்களை அகற்றும் செயல்முறையைக் குறிக்கிறது.சில காரணங்களில் எரிவாயு தரத்தை மேம்படுத்துதல், அசுத்தங்களால் ஏற்படும் சேதத்திலிருந்து உபகரணங்களைப் பாதுகாத்தல் மற்றும் பணியாளர்களின் பாதுகாப்பை உறுதி செய்தல் ஆகியவை அடங்கும்.இரசாயன செயலாக்கம், மருந்து உற்பத்தி, எண்ணெய் மற்றும் எரிவாயு உற்பத்தி மற்றும் மின் உற்பத்தி உட்பட பல தொழில்களில் எரிவாயு வடிகட்டுதல் ஒரு முக்கியமான செயல்முறையாகும்.

2. சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டி எவ்வாறு திட்ட வரைபடத்தில் வேலை செய்கிறது?

சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டிகள் ஆழமான வடிகட்டுதல் மற்றும் மேற்பரப்பு வடிகட்டுதல் கொள்கைகளில் வேலை செய்கின்றன.உலோகப் பொடிகளை ஒரு வரையறுக்கப்பட்ட வடிவில் சுருக்கி, கச்சிதமான பொருளை (உருகுநிலையை அடையாமல்) சூடாக்கி உறுதியான மற்றும் நுண்துளை கட்டமைப்புகளை உருவாக்குவதன் மூலம் அவை வடிவமைக்கப்படுகின்றன.

சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டிகள் எவ்வாறு செயல்படுகின்றன என்பதற்கான எளிமையான விளக்கம் இங்கே:

-

நுழைவாயில்:வடிகட்டப்படாத வாயு சின்டர் செய்யப்பட்ட உலோக வடிகட்டியில் அறிமுகப்படுத்தப்படுகிறது.இந்த வாயு வாயு மூலத்தையும் பயன்பாட்டையும் பொறுத்து தூசி, துகள்கள் அல்லது பிற அசுத்தங்கள் போன்ற பல்வேறு அசுத்தங்களைக் கொண்டிருக்கலாம்.

-

வடிகட்டுதல் செயல்முறை:நுண்ணிய சின்டர் செய்யப்பட்ட உலோக வடிகட்டி வழியாக வாயு செல்லும்போது, அசுத்தங்கள் நுண்துளைகளின் சிக்கலான வலையமைப்பிற்குள் சிக்கிக் கொள்கின்றன.வடிகட்டுதல் இரண்டு வழிகளில் நிகழலாம்:

-

ஆழம் வடிகட்டுதல்:இந்த செயல்பாட்டில், வடிகட்டி ஊடகத்தின் ஆழம் முழுவதும் அசுத்தங்கள் சிக்கி, தக்கவைக்கப்படுகின்றன.இது சிறிய துகள்களை அகற்றுவதற்கு ஏற்றது மற்றும் அதிக அழுக்கு-பிடிக்கும் திறனை வழங்குகிறது.

-

மேற்பரப்பு வடிகட்டுதல்:இந்த செயல்பாட்டில், வடிகட்டியின் மேற்பரப்பில் அசுத்தங்கள் சிக்கியுள்ளன.இது பெரிய துகள்களுக்கு மிகவும் பயனுள்ளதாக இருக்கும் மற்றும் வடிகட்டி வழியாக அவற்றைத் தடுக்கிறது.

-

-

விற்பனை நிலையம்:சுத்திகரிக்கப்பட்ட வாயு, அசுத்தங்கள் இல்லாமல், வடிகட்டியிலிருந்து வெளியேறி, உற்பத்தி செயல்முறையாக இருந்தாலும், ஒரு குறிப்பிட்ட சாதனமாக இருந்தாலும் அல்லது தொழில்துறை அமைப்பாக இருந்தாலும், அதன் நோக்கம் கொண்ட பயன்பாட்டைத் தொடர்கிறது.

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் அவற்றின் ஆயுள், அதிக இயந்திர வலிமை மற்றும் உயர் வெப்பநிலை எதிர்ப்பு ஆகியவற்றிற்காக குறிப்பாக அறியப்படுகின்றன.அவை பல முறை சுத்தம் செய்யப்பட்டு மீண்டும் பயன்படுத்தப்படலாம், இது அவற்றின் செலவு-செயல்திறன் மற்றும் சுற்றுச்சூழல் நிலைத்தன்மைக்கு பங்களிக்கிறது.அவை உயர் அழுத்த வேறுபாடுகளைக் கையாளும் திறன் கொண்டவை, இது பல்வேறு சவாலான பயன்பாடுகளுக்கு ஏற்றதாக அமைகிறது.

உங்கள் குறிப்பிட்ட பயன்பாட்டிற்கு உயர் செயல்திறன் கொண்ட வடிகட்டுதல் தீர்வு தேவையா?ஹெங்கோவில் உள்ள எங்கள் குழுவை அணுகவும்ka@hengko.com.உங்கள் தேவைகளைப் பூர்த்தி செய்ய நிபுணர் ஆலோசனை மற்றும் பொருத்தமான தீர்வுகளை வழங்க நாங்கள் தயாராக உள்ளோம்.

3. எரிவாயு வடிகட்டிக்கு சின்டர் செய்யப்பட்ட உலோகத்தைப் பயன்படுத்துவதன் நன்மைகள் என்ன?

வாயு வடிகட்டலுக்கு சின்டர் செய்யப்பட்ட உலோகத்தைப் பயன்படுத்துவதில் பல நன்மைகள் உள்ளன:

1.) அதிக வலிமை மற்றும் ஆயுள்:சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் வலுவானவை மற்றும் சேதத்தை எதிர்க்கின்றன, அவை உயர் அழுத்தம் மற்றும் உயர் வெப்பநிலை பயன்பாடுகளுக்கு ஏற்றவை.

2.)உயர் பரப்பளவு:சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களின் நுண்துளை அமைப்பு, அசுத்தங்கள் சிக்குவதற்கு ஒரு பெரிய பரப்பளவை வழங்குகிறது, அவற்றின் வடிகட்டுதல் திறனை அதிகரிக்கிறது.

3.)இரசாயன எதிர்ப்பு:சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பல இரசாயனங்களை எதிர்க்கின்றன மற்றும் அரிக்கும் வாயுக்களுடன் பயன்படுத்தப்படலாம்.

4.)தனிப்பயனாக்குதல்:குறிப்பிட்ட வடிகட்டுதல் தேவைகளைப் பூர்த்தி செய்ய பல்வேறு அளவுகள், வடிவங்கள் மற்றும் கட்டமைப்புகளில் சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் செய்யப்படலாம்.

5. எந்த தொழிற்சாலைகள் பொதுவாக சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டுதலைப் பயன்படுத்துகின்றன?

இரசாயன செயலாக்கம், மருந்து உற்பத்தி, எண்ணெய் மற்றும் எரிவாயு உற்பத்தி, மின் உற்பத்தி மற்றும் காற்று சுத்திகரிப்பு உள்ளிட்ட பல்வேறு தொழில்களில் சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டுதல் பொதுவாகப் பயன்படுத்தப்படுகிறது.இந்தத் தொழில்களில், உபகரணங்களைப் பாதுகாப்பதற்கும், தயாரிப்பு தரத்தை மேம்படுத்துவதற்கும், பணியாளர்களின் பாதுகாப்பை உறுதி செய்வதற்கும் வாயு நீரோடைகளில் இருந்து அசுத்தங்களை அகற்ற சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பயன்படுத்தப்படுகின்றன.

6. சின்டர் செய்யப்பட்ட உலோக வடிகட்டியின் அளவு மற்றும் வடிவம் அதன் செயல்திறனை எவ்வாறு பாதிக்கிறது?

சின்டர் செய்யப்பட்ட உலோக வடிகட்டியின் அளவு மற்றும் வடிவம் அதன் செயல்திறனை கணிசமாக பாதிக்கும்.ஒரு பெரிய வடிகட்டியானது அதிக பரப்பளவைக் கொண்டிருக்கும் மற்றும் அதிக அசுத்தங்களை வடிகட்ட முடியும், ஆனால் அது அதிக அழுத்தம் வீழ்ச்சியைக் கொண்டிருக்கலாம், இது வாயு ஓட்ட விகிதத்தைக் குறைக்கும்.இதேபோல், வடிகட்டியின் வடிவமும் அதன் செயல்திறனை பாதிக்கலாம்.எடுத்துக்காட்டாக, ஒரு மடிப்பு வடிப்பான் அதிக பரப்பளவைக் கொண்டிருக்கலாம் மற்றும் அசுத்தங்களை சிக்க வைப்பதில் மிகவும் திறமையானதாக இருக்கலாம், ஆனால் அது மடிப்பு இல்லாத வடிகட்டியை விட அதிக அழுத்த வீழ்ச்சியையும் கொண்டிருக்கலாம்.

7. சிண்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டிகளை அரிக்கும் அல்லது சிராய்ப்பு வாயுக்களுடன் பயன்படுத்த முடியுமா?

சிண்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டிகள் அரிக்கும் அல்லது சிராய்ப்பு வாயுக்களுடன் பயன்படுத்தப்படலாம்.சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் பல இரசாயனங்களுக்கு எதிர்ப்புத் தெரிவிக்கின்றன மற்றும் அதிக வெப்பநிலையைத் தாங்கும், அவை கடுமையான சூழலுக்கு ஏற்றவை.இருப்பினும், பயன்படுத்தப்படும் குறிப்பிட்ட வாயுக்களுடன் இணக்கமான சின்டர் செய்யப்பட்ட உலோக வடிகட்டியைத் தேர்ந்தெடுப்பது மற்றும் அதன் நீண்ட ஆயுளை உறுதிப்படுத்த வடிகட்டியை சரியாகப் பராமரிப்பது முக்கியம்.

8. சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டிகளை எவ்வாறு சரியாகப் பராமரித்து சுத்தம் செய்கிறீர்கள்?

சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டிகளை முறையான பராமரிப்பு மற்றும் சுத்தம் செய்வது அவற்றின் செயல்திறன் மற்றும் நீண்ட ஆயுளை உறுதிப்படுத்த முக்கியம்.சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களைப் பராமரிப்பதற்கான சில பொதுவான வழிகாட்டுதல்கள் இங்கே:

வடிகட்டி பராமரிப்பு மற்றும் சுத்தம் செய்ய உற்பத்தியாளரின் பரிந்துரைகளைப் பின்பற்றவும்.

சேதம் அல்லது அதிகப்படியான மாசுபாட்டின் அறிகுறிகளுக்கு வடிகட்டிகளை தவறாமல் பரிசோதிக்கவும்.

ஊதுவதற்கு சுத்தமான, உலர்ந்த சுருக்கப்பட்ட காற்றைப் பயன்படுத்தவும்.

9. பல்வேறு வகைகள் என்னசின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டிகள்கிடைக்குமா?

பல வகையான சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டிகள் உள்ளன, அவற்றுள்:

1. மடிப்பு வடிப்பான்கள்:இந்த வடிகட்டிகள் ஒரு பெரிய பரப்பளவைக் கொண்டுள்ளன மற்றும் வடிகட்டி ஊடகத்தில் சுருக்கங்கள் அல்லது மடிப்புகளிலிருந்து தயாரிக்கப்படுகின்றன.அவை பெரும்பாலும் அதிக ஓட்டம் பயன்பாடுகளில் பயன்படுத்தப்படுகின்றன மற்றும் பல்வேறு அளவுகள் மற்றும் வடிவங்களில் செய்யப்படலாம்.

2. ஆழ வடிப்பான்கள்:இந்த வடிப்பான்கள் சின்டர் செய்யப்பட்ட உலோகப் பொடியின் அடுக்கில் இருந்து தயாரிக்கப்படுகின்றன, அவை அடுக்கு அல்லது ஆதரவு அமைப்பைச் சுற்றி மூடப்பட்டிருக்கும்.அசுத்தங்கள் மேற்பரப்பில் அல்லாமல் வடிகட்டியின் ஆழத்தில் சிக்கியுள்ளன.

3. திரை வடிப்பான்கள்:இந்த வடிப்பான்கள் சின்டர் செய்யப்பட்ட உலோக கம்பிகள் அல்லது இழைகளின் கண்ணி மூலம் தயாரிக்கப்படுகின்றன மற்றும் வாயு நீரோடைகளில் இருந்து பெரிய துகள்களை அகற்ற பயன்படுகிறது.

4. சவ்வு வடிகட்டிகள்:இந்த வடிப்பான்கள் ஒரு ஆதரவு அமைப்பில் சின்டர் செய்யப்பட்ட உலோகத்தின் மெல்லிய அடுக்கைக் கொண்டுள்ளன மற்றும் வாயு நீரோடைகளில் இருந்து சிறிய துகள்களை அகற்றப் பயன்படுகின்றன.

10. உங்கள் பயன்பாட்டிற்கான சரியான சின்டர் செய்யப்பட்ட உலோக எரிவாயு வடிகட்டியை எவ்வாறு தேர்ந்தெடுப்பது?

சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டியைத் தேர்ந்தெடுக்கும்போது கருத்தில் கொள்ள வேண்டிய பல காரணிகள் உள்ளன:

*வடிகட்டப்படும் வாயு வகை:

வெவ்வேறு வாயுக்களுக்கு வெவ்வேறு வடிகட்டிகள் அல்லது வடிகட்டி ஊடகங்கள் தேவைப்படலாம்.

* அசுத்தங்கள் அகற்றப்படுகின்றன:

அசுத்தங்களின் அளவு மற்றும் வகையானது தேவையான வடிகட்டியின் துளை அளவு மற்றும் மேற்பரப்பு பகுதியை தீர்மானிக்கும்.

* வாயு ஓட்ட விகிதம்:

வடிகட்டி அதிகப்படியான அழுத்தம் வீழ்ச்சியை ஏற்படுத்தாமல் தேவையான ஓட்ட விகிதத்தைக் கையாள வேண்டும்.

* இயக்க வெப்பநிலை மற்றும் அழுத்தம்:

வடிகட்டி கணினியின் இயக்க வெப்பநிலை மற்றும் அழுத்தத்தை தாங்கக்கூடியதாக இருக்க வேண்டும்.

* வடிகட்டியின் வேதியியல் பொருந்தக்கூடிய தன்மை:

வடிகட்டி வாயு நீரோட்டத்தில் உள்ள இரசாயனங்களுக்கு எதிர்ப்புத் தெரிவிக்க வேண்டும்.

11. சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டுதலின் வரம்புகள் என்ன?

சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டுதலின் சில வரம்புகள் பின்வருவனவற்றை உள்ளடக்குகின்றன:

1. உயர் அழுத்த வீழ்ச்சி:சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் உயர் அழுத்த வீழ்ச்சியைக் கொண்டிருக்கலாம், வாயு ஓட்ட விகிதத்தைக் குறைக்கலாம்.

2. சிறிய துகள்களின் வரையறுக்கப்பட்ட நீக்கம்:வடிகட்டிய உலோக வடிப்பான்கள் வடிகட்டியில் உள்ள துளைகளை விட சிறியது போன்ற சிறிய துகள்களை திறம்பட அகற்றாது.

3. வரையறுக்கப்பட்ட இரசாயன இணக்கத்தன்மை:சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் பல இரசாயனங்களை எதிர்க்கும் போது, அவை அனைத்து வாயுக்களுக்கும் ஏற்றதாக இருக்காது.

12. சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டுதல் மற்ற வகை வாயு வடிகட்டுதலுடன் எவ்வாறு ஒப்பிடப்படுகிறது?

சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டுதல் மற்ற வகை வாயு வடிகட்டுதல்களை விட பல நன்மைகளைக் கொண்டுள்ளது, அவற்றுள்:

1. அதிக வலிமை மற்றும் ஆயுள்:சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் வலுவானவை மற்றும் சேதத்தை எதிர்க்கின்றன, அவை உயர் அழுத்தம் மற்றும் உயர் வெப்பநிலை பயன்பாடுகளுக்கு ஏற்றவை.

2. அதிக பரப்பளவு:சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களின் நுண்துளை அமைப்பு, அசுத்தங்கள் சிக்குவதற்கு ஒரு பெரிய பரப்பளவை வழங்குகிறது, அவற்றின் வடிகட்டுதல் திறனை அதிகரிக்கிறது.

3.தனிப்பயனாக்குதல்:குறிப்பிட்ட வடிகட்டுதல் தேவைகளைப் பூர்த்தி செய்ய பல்வேறு அளவுகள், வடிவங்கள் மற்றும் கட்டமைப்புகளில் சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் செய்யப்படலாம்.

இருப்பினும், சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டுதல் சிறந்த தேர்வாக இருக்காது.எடுத்துக்காட்டாக, செயல்படுத்தப்பட்ட கார்பன் வடிப்பான்கள் போன்ற பிற வடிப்பான்கள் சில அசுத்தங்களை அகற்றுவதில் மிகவும் பயனுள்ளதாக இருக்கும் அல்லது சில வாயுக்களுடன் பயன்படுத்த மிகவும் பொருத்தமானதாக இருக்கலாம்.

13. சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டிகளைப் பயன்படுத்தும் போது எச்சரிக்கையாக இருக்க வேண்டிய பாதுகாப்புக் கருத்துகள் ஏதேனும் உள்ளதா?

ஆம், சின்டர் செய்யப்பட்ட உலோக வாயு வடிகட்டிகளைப் பயன்படுத்தும் போது கவனத்தில் கொள்ள வேண்டிய பல பாதுகாப்புக் கருத்துகள் உள்ளன:

வடிப்பான்களைக் கையாளுவதற்கும் நிறுவுவதற்கும் உற்பத்தியாளரின் வழிமுறைகளைப் பின்பற்றவும்.

வடிப்பான்களைக் கையாளும் போது கவனமாகப் பயன்படுத்தவும், ஏனெனில் அவை கூர்மையாக இருக்கலாம் அல்லது துண்டிக்கப்பட்ட விளிம்புகளைக் கொண்டிருக்கலாம்.

வடிகட்டிகளைக் கையாளும் போது, கையுறைகள் மற்றும் பாதுகாப்பு கண்ணாடிகள் போன்ற பாதுகாப்பு உபகரணங்களை அணியுங்கள்.

வடிப்பான்களைப் பயன்படுத்தும்போது அவை தளர்வாகவோ அல்லது அகற்றப்படுவதையோ தடுக்க அவற்றை முறையாகப் பாதுகாக்கவும்.

சேதம் அல்லது அதிகப்படியான மாசுபாட்டின் அறிகுறிகளுக்காக வடிகட்டிகளை தவறாமல் பரிசோதித்து, தேவைக்கேற்ப அவற்றை மாற்றவும்.

அவற்றின் செயல்திறன் மற்றும் நீண்ட ஆயுளை உறுதிப்படுத்த வடிகட்டிகளை சுத்தம் செய்வதற்கும் பராமரிப்பதற்கும் சரியான நடைமுறைகளைப் பின்பற்றவும்.

வடிப்பான்களின் வேதியியல் பொருந்தக்கூடிய தன்மையைப் பற்றி எச்சரிக்கையாக இருங்கள் மற்றும் அவற்றைக் கையாள வடிவமைக்கப்பட்ட வாயுக்களுடன் மட்டுமே பயன்படுத்தவும்.

இந்த தகவல் பயனுள்ளதாக இருக்கும் என்று நம்புகிறேன்!உங்களிடம் ஏதேனும் கூடுதல் கேள்விகள் இருந்தால் எனக்கு தெரியப்படுத்தவும்.

Are you interested in our sintered metal gas filters and have questions about our products? We'd love to help! Email us at ka@hengko.com, and we'll assist you. Our team of experts is here to answer any questions and help you find the right solution for your gas filtration needs. Don't hesitate to reach out – we look forward to hearing from you!

மேலும் கேஸ் ஃபில்டர் தயாரிப்புகளுக்கு, வீடியோவைப் பின்தொடரவும்.

சின்டெர்டு மெட்டல் ஃபில்டர்கள் அதிக வாயுவை சிறப்பாக வடிகட்ட உங்களுக்கு உதவக்கூடும், ஒருவேளை நீங்கள் விவரங்களைச் சரிபார்த்து, சோதிக்க சில மாதிரிகளை ஆர்டர் செய்யலாம்,

Any more questions for the Gas Filtration and Custom Service, Please feel free to contact us by email ka@hengko.com or send

பின்வரும் படிவத்தில் விசாரணை.நன்றி!