சின்டர்டு மெட்டல் என்றால் என்ன?

சின்டர்டு ஃபில்டர் வேலை செய்யும் கொள்கை என்றால் என்ன?

சுருக்கமாகச் சொல்வதானால், நிலையான நுண்துளை சட்டத்தின் காரணமாக,பதப்படுத்தப்பட்ட உலோக வடிகட்டிகள்சிறந்த வடிகட்டுதல் கூறுகளில் ஒன்றாகும்

இப்போதெல்லாம். மேலும், உலோகப் பொருட்களின் உயர் வெப்பநிலை, உயர் அழுத்தம் மற்றும் அரிப்பு எதிர்ப்பு ஆகியவை உங்களுக்கு உதவும்

கடுமையான சூழலில் வடிகட்டுதல் பணியை எளிதாக முடிக்கவும், அதிகப்படியான அசுத்தங்களை பிரித்து வடிகட்டவும்

உங்கள் திட்டத்திற்கு அதிக தூய்மையான வாயுக்கள் அல்லது திரவங்களைப் பிரித்தெடுக்க உங்களுக்குத் தேவையில்லை அல்லது உங்களுக்கு உதவுவது இல்லை, மேலும் நீங்கள் தேடுகிறீர்களானால்

உங்கள் வடிகட்டுதல் அமைப்பிற்கான OEM சின்டர் செய்யப்பட்ட உலோக வடிகட்டியிலிருந்து சில உண்மையான தொழிற்சாலை, கண்டுபிடிக்க இங்கே பார்க்கவும்

திசிறந்த தொழில்துறை வடிகட்டிகள் உற்பத்தியாளர்கள்.

உங்கள் அன்றாட வாழ்க்கையில் இந்த வார்த்தையை நீங்கள் அதிகம் கேட்கக்கூடாது.

ஆனால் இப்போதெல்லாம், பல்வேறு தொழில்களில் சின்டர் செய்யப்பட்ட உலோகம் அதிகமாகப் பயன்படுத்த, சின்டர் செய்யப்பட்ட உலோகம் மாறத் தொடங்கியுள்ளது.

திசில உற்பத்திகளில் முக்கிய தொழில்நுட்பம்.

பிறகுசின்டர்டு உலோகம் என்றால் என்ன?

உண்மையில், இது தூள் உலோகத் தொழிலின் ஒரு கிளை, சுருக்கமாக, 316L துருப்பிடிக்காத எஃகு.அச்சு மூலம் தூள்

வடிவமைத்தல், நமக்குத் தேவையான ஒரு செயல்முறையின் வடிவம் மற்றும் செயல்பாட்டிற்கு அதிக வெப்பநிலை சின்டெரிங்.

பின்னர், முதலில், சின்டர்ட்.சின்டர்ட் என்றால் என்ன?

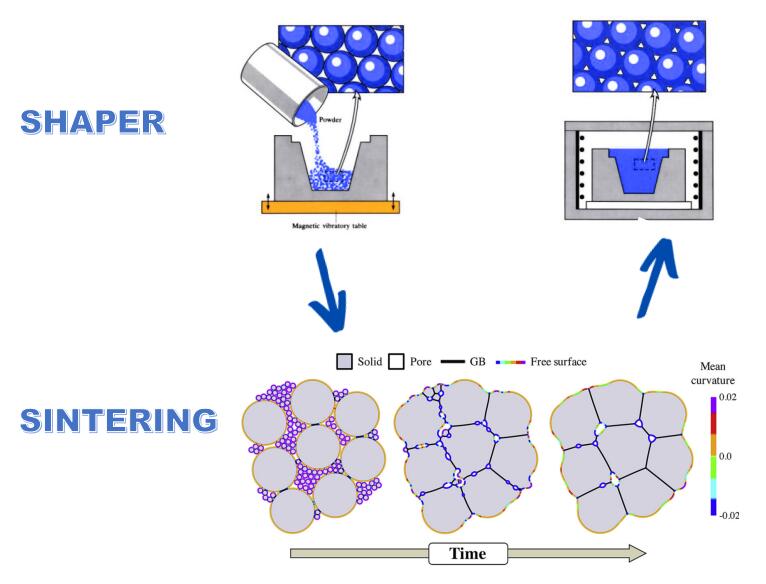

சின்டரிங் என்பது கச்சிதமான செயல்முறையாகும்மற்றும் ஒரு திடமான வெகுஜனத்தை உருவாக்குகிறதுபொருள்

திரவமாக்கும் நிலைக்கு உருகாமல் வெப்பம் அல்லது அழுத்தம் மூலம். சின்டரிங் ஒரு பகுதியாகும்பயன்படுத்தப்படும் ஒரு உற்பத்தி செயல்முறை

உலோகங்கள், மட்பாண்டங்கள்,பிளாஸ்டிக் மற்றும் பிற பொருட்கள்.விக்கிபீடியா

விக்கிபீடியா விவரிப்பது போல, பல வகையான பொருட்கள் சின்டர் செய்யப்படலாம், மேலும் வெவ்வேறு பொருட்கள் சின்டர் செய்யப்பட்ட தயாரிப்புகள் உள்ளன

வேறுபட்டதுபயன்பாடுகள். பின்னர் இங்கே நாங்கள் விரும்புகிறோம்சின்டர் செய்யப்பட்ட உலோகத்தைப் பற்றிய கூடுதல் விவரங்களைப் பேச.

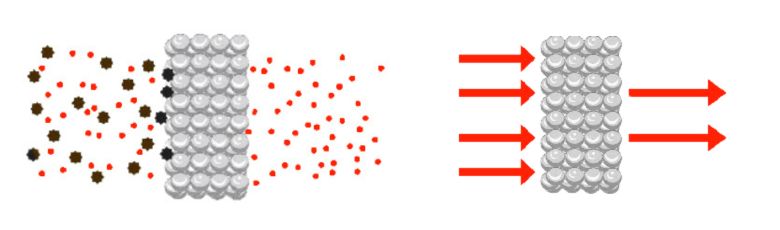

1. வடிகட்டுதல் மற்றும் பிரித்தல் 2. திரவ கட்டுப்பாடுகள்

3. இரைச்சல் குறைப்பு 4. நிலையான ஓட்டம்

வரலாறுசின்டரிங் மெட்டலின்

சின்டரிங் கண்டுபிடித்து, சின்டர் செய்யப்பட்ட பொருட்களைப் பயன்படுத்தத் தொடங்கியவர் யார்?

வரலாற்று பதிவுகளின்படி, 18 ஆம் நூற்றாண்டின் இரண்டாவது தொழில்துறை புரட்சியின் போது சின்டரிங் செயல்முறை தோன்றியது

ஸ்வீடன் மற்றும் டென்மார்க்கில். நிலக்கரி சுரங்கங்களில் உருக்கும் செயல்பாட்டின் போது சின்டர் செய்யப்பட்ட இரும்பு கண்டுபிடிக்கப்பட்டது. ஆனால் 1980 வரை, மக்கள்

வடிகட்டுதல் எண்ணெய்க்கு சின்டர் செய்யப்பட்ட உலோகத்தைப் பயன்படுத்தத் தொடங்கியது. 1985 ஆம் ஆண்டில், முதலில் பயன்படுத்தப்பட்ட HyPulse® வடிகட்டுதல் தொழில்நுட்பம்

தொடர்ச்சியான குழம்பு எண்ணெய் வடிகட்டுதல்.

எனவே உண்மையில், நீங்கள் பின்வருமாறு சரிபார்க்கலாம், முக்கிய 3-வளர்ச்சி நேரம் உள்ளன.

எனவே உண்மையில், நீங்கள் பின்வருமாறு சரிபார்க்கலாம், முக்கிய 3-வளர்ச்சி நேரம் உள்ளன.

1.பண்டைய தோற்றம்

* வெண்கல வயது:

சின்டரிங் போன்ற செயல்முறைகளின் ஆரம்ப சான்றுகள் உலோகப் பொருட்கள் இருந்த வெண்கல யுகத்திற்கு முந்தையவை.

உலோகப் பொடிகளை சூடாக்கி அமுக்குவதன் மூலம் உருவாகலாம்.

*இரும்பு வயது:

சூடான மற்றும் சுருக்கப்பட்ட இரும்பு தாதுவின் பயன்பாடு உட்பட இரும்பு வேலை நுட்பங்கள் இணைக்கப்பட்டிருக்கலாம்

சிண்டரிங் கூறுகள்.

2.தொழில் புரட்சி மற்றும் ஆரம்பகால வளர்ச்சிகள்

*19ஆம் நூற்றாண்டு:

தொழில்துறை புரட்சி உலோக வேலை நுட்பங்களில் அதிக ஆர்வத்தைக் கண்டது. தூள் உலோகம்,

சின்டரிங் முன்னோடி, தூள் பொருட்களிலிருந்து உலோகப் பொருட்களை உற்பத்தி செய்வதற்கான ஒரு முறையாக வெளிவரத் தொடங்கியது.

*20 ஆம் நூற்றாண்டின் முற்பகுதி:

உலோகவியல் மற்றும் பொருள் அறிவியலில் ஏற்பட்ட முன்னேற்றங்கள் சின்டரிங் நுட்பங்களில் மேலும் வளர்ச்சிக்கு வழிவகுத்தது.

சின்டரிங் செயல்முறைகளைப் பயன்படுத்தி நுண்ணிய உலோக வடிகட்டிகள் மற்றும் தாங்கு உருளைகள் உற்பத்தி மிகவும் பொதுவானதாகிவிட்டது.

3.நவீன சகாப்தம் மற்றும் தொழில்நுட்ப முன்னேற்றங்கள்

*20 ஆம் நூற்றாண்டின் நடுப்பகுதி:

20 ஆம் நூற்றாண்டின் நடுப்பகுதியில் சின்டரிங் தொழில்நுட்பம் குறிப்பிடத்தக்க வளர்ச்சியை அடைந்தது, இது முன்னேற்றங்களால் உந்தப்பட்டது

தூள் உலோகம் மற்றும் பொருட்கள் அறிவியல். அதிக செயல்திறன் கொண்ட சின்டர் செய்யப்பட்ட பொருட்களின் வளர்ச்சி

விண்வெளி, வாகனம் மற்றும் தொழில்துறை பயன்பாடுகள் ஒரு மையமாக மாறியது.

*20 ஆம் நூற்றாண்டின் பிற்பகுதி மற்றும் 21 ஆம் நூற்றாண்டின் முற்பகுதி:

20 ஆம் நூற்றாண்டின் பிற்பகுதியிலும் 21 ஆம் நூற்றாண்டின் முற்பகுதியிலும் சின்டெரிங் தொழில்நுட்பத்தில் தொடர்ச்சியான கண்டுபிடிப்புகள் காணப்பட்டன. வளர்ச்சி

தேர்ந்தெடுக்கப்பட்ட லேசர் சின்டரிங் (SLS) மற்றும் பைண்டர் ஜெட்டிங் போன்ற மேம்பட்ட சின்டரிங் நுட்பங்கள் வரம்பை விரிவுபடுத்தியது.

உற்பத்தி செய்யக்கூடிய பொருட்கள் மற்றும் சிக்கலான வடிவங்கள்.

சமகால பயன்பாடுகள்

* வாகனம்:

கியர்கள், தாங்கு உருளைகள் மற்றும் வடிப்பான்கள் உள்ளிட்ட வாகன பாகங்களில் சின்டர் செய்யப்பட்ட பொருட்கள் பரவலாகப் பயன்படுத்தப்படுகின்றன.

அவற்றின் பண்புகள், வலிமை, ஆயுள் மற்றும் போரோசிட்டி போன்றவை, தேவைக்கேற்ப பயன்பாடுகளுக்கு ஏற்றதாக அமைகின்றன.

*விண்வெளி:

சின்டெர் செய்யப்பட்ட பொருட்கள் அவற்றின் இலகுரக, அதிக வலிமை பண்புகள் காரணமாக விண்வெளி கூறுகளில் பயன்படுத்தப்படுகின்றன.

அவை விசையாழி கத்திகள், எரிபொருள் முனைகள் மற்றும் வெப்பப் பரிமாற்றிகள் போன்ற பாகங்களில் காணப்படுகின்றன.

*மருத்துவ சாதனங்கள்:

உள்வைப்புகள், புரோஸ்டெடிக்ஸ் மற்றும் பல் கூறுகள் உட்பட பல்வேறு மருத்துவ சாதனங்களில் சின்டர் செய்யப்பட்ட பொருட்கள் பயன்படுத்தப்படுகின்றன.

அவற்றின் உயிர் இணக்கத்தன்மை மற்றும் தனிப்பயனாக்கக்கூடிய பண்புகள் அவற்றை இந்தப் பயன்பாடுகளுக்கு ஏற்றதாக ஆக்குகின்றன.

*தொழில்துறை பயன்பாடுகள்:

வடிகட்டுதல், எலக்ட்ரானிக்ஸ் மற்றும் ஆற்றல் சேமிப்பு உள்ளிட்ட பல தொழில்துறை பயன்பாடுகளைக் கொண்டுள்ளது.

அவர்களின் பல்துறை மற்றும் செயல்திறன் பண்புகள் பரந்த அளவிலான தொழில்களில் அவர்களை மதிப்புமிக்கதாக ஆக்குகின்றன.

முடிவுரை

எப்படியிருந்தாலும், சின்டரிங் தொழில்நுட்பம் அதன் பண்டைய தோற்றம் முதல் அதன் நவீன கால பயன்பாடுகள் வரை பல நூற்றாண்டுகளாக கணிசமாக வளர்ந்துள்ளது.

பொருள் அறிவியல் மற்றும் உற்பத்தி செயல்முறைகளில் தொடர்ச்சியான முன்னேற்றங்கள் மூலம், சின்டர் செய்யப்பட்ட பொருட்கள் மாறிவிட்டன

பல்வேறு தொழில்களில் இன்றியமையாத கூறுகள், தொழில்நுட்ப முன்னேற்றம் மற்றும் கண்டுபிடிப்புகளுக்கு பங்களிக்கின்றன.

எனவே சின்டர்டு மெட்டல் ஃபில்டர் என்றால் என்ன?

சின்டர் செய்யப்பட்ட உலோக வடிகட்டியின் எளிய வரையறை:

இது உலோகத் தூள் துகள்களைப் பயன்படுத்தும் உலோக வடிகட்டியாகும்துகள் அளவுஸ்டாம்பிங் மூலம் வடிவமைக்கப்பட வேண்டும்,

உயர் வெப்பநிலை சின்டரிங் செயல்முறை. சின்டரிங் என்பது செயல்முறை ஆகும்தூள் அளவு பயன்படுத்தி உலோகம்உடல்கள்

ஸ்டாம்பிங் செய்த பிறகு வெவ்வேறு உலோகங்கள் மற்றும் உலோகக்கலவைகள்.

உயர் வெப்பநிலை உலைகளின் உருகுநிலைக்குக் கீழே உள்ள வெப்பநிலையில் பரவுவதன் மூலம் உலோகவியல் ஏற்படுகிறது.

உலோகங்கள் மற்றும் உலோகக்கலவைகள்இன்று பொதுவாக பயன்படுத்தப்படுகிறதுஅலுமினியம், தாமிரம், நிக்கல், வெண்கலம், துருப்பிடிக்காத எஃகு,

மற்றும் டைட்டானியம்.

தூள் உருவாக்க நீங்கள் பயன்படுத்தக்கூடிய பல்வேறு செயல்முறைகள் உள்ளன. அவை அரைத்தல், அணுவாக்கம்,

மற்றும் இரசாயன சிதைவு.

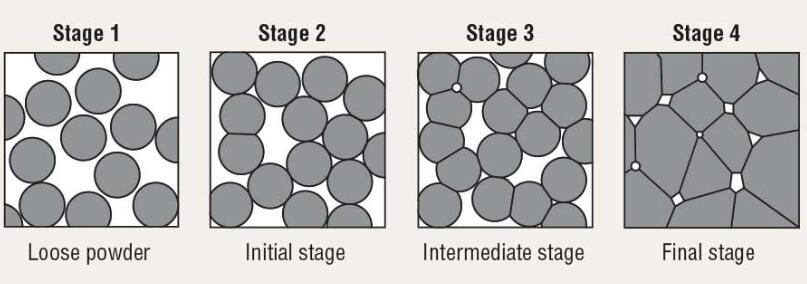

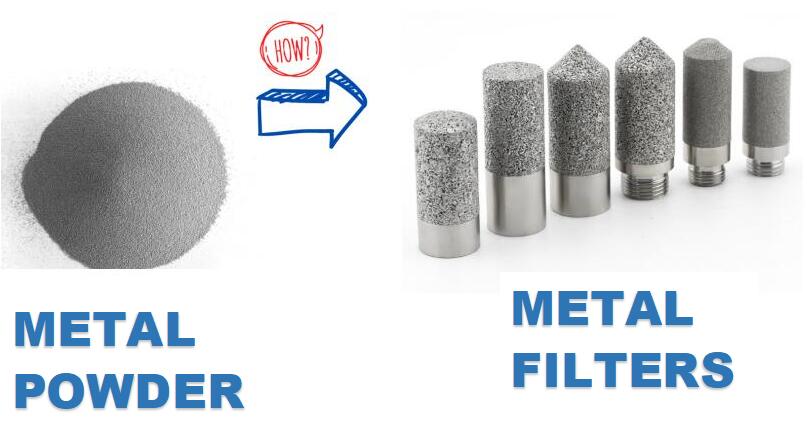

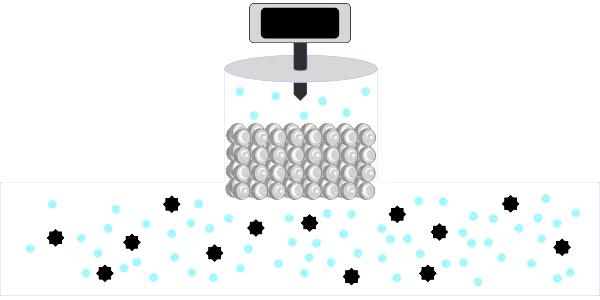

என்ன சின்டரிங் உலோக வடிகட்டி உற்பத்தி செயல்முறை

பின்னர், இங்கே, உலோக வடிகட்டி உற்பத்தியின் செயல்முறை விவரங்களைச் சரிபார்க்க விரும்புகிறோம். ஆர்வமாக இருந்தால், கீழே பார்க்கவும்:

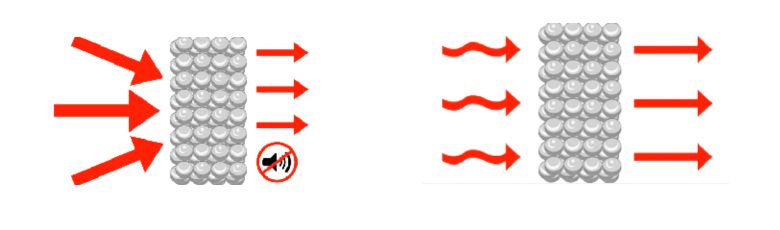

1.) சின்டரிங் என்றால் என்ன, ஏன் சின்டரிங் பயன்படுத்த வேண்டும்?

எளிய வரையறை சின்டரிங் என்பது உலோகத் தூள் உயர் வெப்பநிலை மற்றும் பிற முறைகளால் ஒன்றாக இணைக்கப்பட்டுள்ளது

விரும்பிய தொகுதி.மைக்ரான் வரம்பில், உலோக தூள் துகள்களுக்கு இடையில் எந்த உடல் வரம்பும் இல்லை,

அதனால்தான் நாம் துளை தூரத்தை கட்டுப்படுத்த முடியும்

உற்பத்தி செயல்முறை மூலம்.

சின்டெரிங் செயல்முறையின் நுண்ணிய கெட்டி உலோகத்தின் நிலையான வடிவத்தை வழங்குகிறது மற்றும் வழங்குகிறது

உடன் பொருள்வலுவான வடிகட்டுதலின் செயல்திறன்.

2.)3-முக்கியசின்டர்டு மெட்டல் ஃபில்டர் உற்பத்தியின் படிகள்

ப: பவர் மெட்டலைப் பெறுவது முதல் படி.

உலோக தூள், நீங்கள் அரைத்தல், அணுவாக்கம் அல்லது இரசாயன சிதைவு மூலம் உலோகப் பொடிகளைப் பெறலாம்.

நீங்கள் ஒரு உலோகத்தை இணைக்கலாம்புனையமைப்பு செயல்பாட்டின் போது ஒரு கலவையை உருவாக்க மற்றொரு உலோகத்துடன் தூள்,

அல்லது நீங்கள் ஒரே ஒரு தூள் பயன்படுத்த முடியும். சின்டரிங் செய்வதன் நன்மை என்னவென்றால்அது உடல்நிலையை மாற்றாது

உலோகப் பொருட்களின் பண்புகள். செயல்முறை மிகவும் எளிதானது, உலோக கூறுகள் மாற்றப்படவில்லை.

பி: ஸ்டாம்பிங்

இரண்டாவது படி உலோகப் பொடியை முன்பே தயாரிக்கப்பட்ட அச்சுக்குள் ஊற்ற வேண்டும், அதில் நீங்கள் வடிகட்டியை வடிவமைக்க முடியும்.

வடிகட்டி அசெம்பிளி அறையில் உருவாக்கப்பட்டதுவெப்பநிலை மற்றும் ஸ்டாம்பிங் கீழ். பயன்படுத்தப்படும் அழுத்தத்தின் அளவு

வெவ்வேறு உலோகங்கள் வெவ்வேறு நெகிழ்ச்சித்தன்மையைக் கொண்டிருப்பதால், நீங்கள் பயன்படுத்தும் உலோகத்தைப் பொறுத்தது.

உயர் அழுத்த தாக்கத்திற்குப் பிறகு, உலோகத் தூள் அச்சில் சுருக்கப்பட்டு ஒரு திடமான வடிகட்டியை உருவாக்குகிறது.பிறகு

உயர் அழுத்த தாக்க செயல்முறை, உங்களால் முடியும்தயாரிக்கப்பட்ட உலோக வடிகட்டியை உயர் வெப்பநிலை உலைகளில் வைக்கவும்.

சி: உயர் வெப்பநிலை சின்டரிங்

சின்டரிங் செயல்பாட்டில், உலோகத் துகள்கள் உருகும் புள்ளியை அடையாமல் ஒற்றை அலகாக இணைக்கப்படுகின்றன.

இந்த ஒற்றைக்கல் வலிமையானது,திடமான, மற்றும் நுண்துளை உலோக வடிகட்டி.

வடிகட்டப்பட வேண்டிய காற்று அல்லது திரவத்தின் ஓட்ட நிலைக்கு ஏற்ப செயல்முறை மூலம் வடிகட்டியின் போரோசிட்டியை நீங்கள் கட்டுப்படுத்தலாம்.

சின்டர்டு மீடியா கிரேடு பதவியானது சராசரி ஓட்டம் துளை அல்லது வடிகட்டியின் சராசரி துளை அளவிற்கு சமம்.

சின்டர் செய்யப்பட்ட உலோக ஊடகங்கள்0.1, 0.2, 0.5, 1, 2, 5, 10, 20, 40 மற்றும் 100 கிரேடுகளில் வழங்கப்படுகிறது. இதில் வடிகட்டுதல் மதிப்பீடு

0.2 முதல் 20 வரையிலான மீடியா கிரேடுகளுக்கான திரவமானது 1.4 முதல் 35 μm வரை இருக்கும்முழுமையான. வாயு வரம்புகளில் வடிகட்டுதல் மதிப்பீடு

0.1 முதல் 100 µm வரை முழுமையானது.

வடிகட்டி தயாரிக்க மெட்டல் சின்டரிங் ஏன் பயன்படுத்த வேண்டும்?

இது ஒரு நல்ல கேள்வி, வடிகட்டி தயாரிக்க உலோகத்தை ஏன் பயன்படுத்த வேண்டும்?

பதில் எளிது, மற்றும் பல காரணங்கள் இருந்தாலும், செலவு மிக முக்கியமானது.

ஏன் செலவு?

ஆம், சின்டர் செய்யப்பட்ட உலோகம் நிலையான கட்டமைப்பைக் கொண்டுள்ளது மற்றும் மீண்டும் பயன்படுத்தவும், சுத்தம் செய்யவும் மற்றும் பல முறை பயன்படுத்தவும் முடியும்.

மேலும், வெவ்வேறு உலோகங்கள் நிலையான இயற்பியல் மற்றும் வேதியியல் பண்புகளைக் கொண்டுள்ளன மற்றும் எளிதில் சேதமடையாது.

அதனால்தான் பல்வேறு தொழில்களில் அதிகமான சின்டர்டு ஃபில்டர்கள் பயன்படுத்தப்படுகின்றன.

பொருள் தேர்வுகள் எதற்காகசின்டர் செய்யப்பட்ட வடிகட்டிகள்?

தூள் உலோகவியல் தொழில்நுட்பத்தின் தொடர்ச்சியான முன்னேற்றத்துடன், அதிக தேர்வுகள் உள்ளன

சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளுக்கான பொருட்கள்,

அதிக சிறப்புத் தேவைகளைப் பூர்த்தி செய்ய நீங்கள் பல உலோகங்கள் மற்றும் உலோகக் கலவைகளிலிருந்து தேர்வு செய்யலாம்

வெப்பநிலை மற்றும் அழுத்தம், அரிப்புஎதிர்ப்பு போன்றவை, முக்கிய உலோக பொருட்கள்:

-

துருப்பிடிக்காத எஃகு வடிகட்டி; 316L, 304L, 310, 347 மற்றும் 430

-

வெண்கலம்

-

Inconel® 600, 625 மற்றும் 690

-

நிக்கல்200 மற்றும் மோனல்® 400 (70 Ni-30 Cu)

-

டைட்டானியம்

-

உலோகக்கலவைகள்

சின்டர் செய்யப்பட்டதுருப்பிடிக்காத எஃகு வடிகட்டிகள், வடிகட்டி தோட்டாக்கள், தட்டுகள் மற்றும் துருப்பிடிக்காத எஃகு மூலம் செய்யப்பட்ட குழாய்கள் உட்பட

304 மற்றும் 316, அதிக வடிகட்டுதல் திறன், நீண்ட சேவை வாழ்க்கை மற்றும் திரவ இரண்டிற்கும் பயன்பாடுகளில் பல்துறைத்திறனை வழங்குகிறது

மற்றும் வாயு வடிகட்டுதல். அவை அதிக வெப்பநிலை மற்றும் அரிக்கும் சூழல்களில் சிறப்பாக செயல்படுகின்றன.

எதிர்காலத்தில் மேலும் மேலும் உலோகம் பயன்படுத்தப்படும்.

8சின்டர்டு மெட்டல் ஃபில்டரின் முக்கிய நன்மைகள்

1.) அரிப்பு எதிர்ப்பு

பெரும்பாலான உலோகங்கள் சல்பைடுகள், ஹைட்ரைடுகள், ஆக்சிஜனேற்றம் போன்ற அரிப்பை இயல்பாகவே எதிர்க்கின்றன.

2.) அசுத்தங்களை மிகவும் திறம்பட அகற்றுதல்

கெட்டியின் போரோசிட்டியை திரவத்துடன் சரிசெய்வது என்பது நீங்கள் சரியானதை அடைய முடியும் என்பதாகும்

நீங்கள் விரும்பும் வடிகட்டுதல் மற்றும் பெறவும்மாசு இல்லாத திரவம். மேலும், வடிகட்டி துருப்பிடிக்காததால்,

வடிகட்டியின் எதிர்வினை முன்னிலையில் விளைவதில்லைதிரவத்தில் உள்ள அசுத்தங்கள்.

3.) உயர் வெப்ப அதிர்ச்சி

உற்பத்தி செயல்பாட்டின் போது, அதிக வெப்பம் உருவாகிறது, மற்றும் இயற்பியல் பண்புகள்

இந்த உலோகங்கள் உறிஞ்சுவதற்கு உதவுகின்றனவடிகட்டியின் பெரும் வெப்ப அதிர்ச்சி. இதன் விளைவாக, நீங்கள் இவற்றைப் பயன்படுத்தலாம்

என்பதைப் பொறுத்து பரந்த அளவிலான பயன்பாடுகளில் வடிகட்டிகள்பயன்பாட்டின் வெப்ப வரம்பு.

பெரும் வெப்ப அதிர்ச்சியானது, கவலைப்படாமல் பயனுள்ள திரவ வடிகட்டுதலையும் உறுதி செய்கிறது

பயன்பாட்டின் வெப்பம்.

4, நியாயமான அழுத்தம் வீழ்ச்சி

ஏஉலோக வடிகட்டிஉங்கள் பயன்பாட்டில் திரவ அழுத்தத்தை பராமரிக்க முடியும், இதனால் உறுதி செய்யப்படுகிறது

அதிகபட்ச செயல்பாடு.

ஒரு சிறிய அழுத்தம் வீழ்ச்சி உங்கள் பயன்பாட்டிற்கு தீங்கு விளைவிக்கும்.

5.) வெப்பநிலை மற்றும் அழுத்தம் எதிர்ப்பு

அதிக வெப்பநிலை மற்றும் அழுத்தம் இல்லாத பயன்பாடுகளில் இந்த வடிப்பானைப் பயன்படுத்தலாம்

உங்கள் வடிகட்டி உறுப்பு பற்றி கவலைப்படுகிறேன்.

இரசாயன எதிர்வினைகள் மற்றும் வாயு உற்பத்தி செயல்பாட்டில் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளைப் பயன்படுத்துதல்

சிகிச்சை ஆலைகள் உங்களுக்கு உறுதியளிக்கின்றனசிறந்த வடிகட்டுதல் முடிவுகளைப் பெறுங்கள்.

6. ) கடினமான மற்றும் உடைப்பு எதிர்ப்பு

சின்டர் செய்யப்பட்ட உலோக வடிகட்டியைப் பயன்படுத்துவதன் மற்றொரு நன்மை என்னவென்றால், அது வலுவானது மற்றும் எதிர்ப்புத் திறன் கொண்டது

எலும்பு முறிவு.

உற்பத்தி செயல்பாட்டின் போது, உலோகங்களின் பிணைப்பு வெப்பநிலையில் நன்றாக நிகழ்கிறது

உருகுநிலைக்கு கீழே.

இதன் விளைவாக தயாரிப்பு பல்வேறு தாங்கக்கூடிய ஒரு கடினமான உலோக வடிகட்டி ஆகும்

கடுமையான சூழல்கள்.

எடுத்துக்காட்டாக, உராய்வு தேவைப்படும் பயன்பாடுகளில் உடைந்துவிடுமோ என்ற அச்சமின்றி இதைப் பயன்படுத்தலாம்.

7.) சிறந்த சகிப்புத்தன்மை

சிறந்த சகிப்புத்தன்மை என்பது உங்கள் சின்டர் செய்யப்பட்ட உலோக வடிகட்டி உங்கள் திரவத்தை வினைபுரியாமல் வடிகட்ட முடியும் என்பதாகும்.

உங்கள் வடிகட்டுதல் முடிந்ததும், சின்டர் செய்யப்பட்ட உலோக வடிகட்டி அதன் இயற்பியல் பண்புகளைத் தக்க வைத்துக் கொள்ளும்.

இருப்பினும், உங்கள் வடிகட்டிக்காக நீங்கள் தேர்ந்தெடுக்கும் உலோகம் இல்லை என்பதை உறுதிசெய்தால் அது உதவும்

நீங்கள் வடிகட்டிய திரவத்துடன் வினைபுரியுங்கள்

8.) வடிவியல் சாத்தியக்கூறுகளின் வரம்பு

சின்டெர்டு கேட்ரிட்ஜ்கள் பலவிதமான வடிவியல் விருப்பங்களை அனுபவிக்க உங்களை அனுமதிக்கின்றன. உன்னால் சாதிக்க முடியும்

இது தூள் செருகும் போதுஉற்பத்தியின் போது சாயத்தில்.

அச்சு உங்கள் வடிகட்டியை வடிவமைக்க வேண்டும்.

எனவே, உங்கள் விவரக்குறிப்புகளுக்கு ஏற்ப வடிவமைப்பை இயக்க நீங்கள் சுதந்திரமாக இருக்கிறீர்கள்.

எடுத்துக்காட்டாக, உங்கள் பயன்பாட்டிற்கு சிறிய வடிப்பான் தேவைப்பட்டால், நீங்கள் வடிவமைப்பை எளிதாகக் கையாளலாம்

சிறியதைப் பெற

உலோக வடிகட்டி.அதேபோல், உங்கள் பயன்பாட்டிற்கு ஒரு தனித்துவமான வடிவமைப்பு இருந்தால், நீங்கள் எளிதாக செய்யலாம்

உள்ள வடிவமைப்பை கையாளவும்உற்பத்தியின் போது அச்சு.

சின்டர்டு மெட்டல் ஃபில்டர்கள் எப்படி வேலை செய்கின்றன?

இந்த சிக்கலை சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளின் செயல்பாட்டுக் கொள்கை என்றும் கூறலாம். பலர் நினைக்கிறார்கள்

என்று இந்த கேள்விபதிலளிப்பது மிகவும் கடினம், அது இல்லை.இதைப் பார்த்து நீங்கள் ஆச்சரியப்படலாம், ஆனால் ஒருவேளை நீங்கள்

எனது விளக்கத்தைப் படித்த பிறகு இருக்காது.

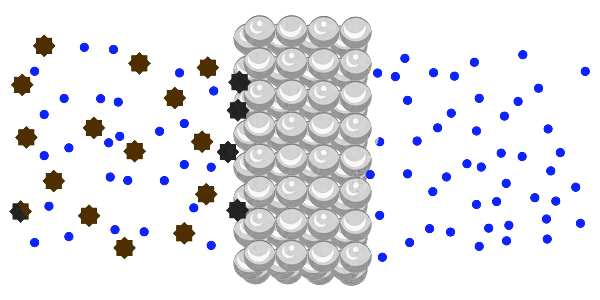

சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் மிகவும் பயனுள்ள வடிகட்டிகள். அசுத்தங்கள் சேகரிப்பு மேற்பரப்பில் ஏற்படுகிறது

திரவம்; போதுஉலோக வடிகட்டி வழியாக திரவம் செல்கிறதுபெரிய துகள்கள் மற்றும் அசுத்தங்கள் இருக்கும்

கெட்டியின் ஒரு பக்கத்தில் விட்டு, ஆனால் எப்போதுஉங்கள் திரவத்திற்கான பயனுள்ள வடிகட்டுதல் அளவைத் தேர்ந்தெடுப்பது, நீங்கள்

என்பதை உறுதி செய்ய வேண்டும்அது தேவைகளை கூட வடிகட்ட முடியும்.

*இந்த தேவைகள் அடங்கும்

1. மாசு வைத்திருத்தல் பேக்வாஷ் திறன்

2. அழுத்தம் குறைதல்

அழுத்தம் குறைவதற்கு, நீங்கள் பல காரணிகளைக் கருத்தில் கொள்ள வேண்டும்.

இந்த காரணிகள் அடங்கும்

Aதிரவ பாகுத்தன்மை, வடிகட்டி உறுப்பு வழியாக பாயும் திரவ வேகம் மற்றும் மாசுபடுத்தும் பண்புகள்.

Bமாசுபடுத்தும் பண்புகளில் துகள் வடிவம், அடர்த்தி மற்றும் அளவு ஆகியவை அடங்கும்.

அசுத்தமானது கடினமான மற்றும் வழக்கமான வடிவத்தில் இருந்தால், அடர்த்தியான கேக்கை உருவாக்குகிறது, பின்னர் மேற்பரப்பு வடிகட்டுதல் பொருத்தமானது.

* சின்டர் செய்யப்பட்ட உலோக வடிகட்டலின் செயல்திறன் சார்ந்துள்ளது

1.அதிகரித்த அழுத்தம் முழுமையான அழுத்தத்தை அடையும் இடத்திற்கு குறைகிறது.

2. திரவத்தின் நிலையான ஓட்டம்.

திரவ அழுத்தம் குறையும் இடத்திற்கு அதிகரிக்கும் அசுத்தங்களை தடித்தல் மூலம் நீங்கள் இறுதி நிலைமைகளை அடையலாம்.

கொடுக்கப்பட்ட பாகுத்தன்மை மற்றும் ஓட்ட விகிதத் தேவைக்கான அதிகபட்ச வீழ்ச்சி அடையும் வரை இந்த அழுத்தம் தொடர்ந்து குறைகிறது.

மற்றொரு முக்கியமான பிரச்சினை வடிகட்டியின் பின் கழுவுதல் ஆகும், இது வாயுவை திரையில் அழுத்துவதன் மூலம் விரைவாகவும் விரைவாகவும் செய்யப்படுகிறது

பேக்வாஷ் டிஸ்சார்ஜ் வால்வை திறக்கிறதுபின்னடைவு ஏற்படுகிறது.

உயர் தலைகீழ் உடனடி அழுத்தம் வேறுபாடுஉருவாக்கப்பட்டது. இது வடிகட்டியிலிருந்து அசுத்தங்களை திறம்பட நீக்குகிறது

உறுப்பு மேற்பரப்பு. தலைகீழ்வடிகட்டி உறுப்பு வழியாக சுத்தமான திரவத்தின் ஓட்டம் அசுத்தங்களை நீக்குகிறது மற்றும் அவற்றை இயக்குகிறது

வடிகட்டி வெளியே.

அழுத்தம் வீழ்ச்சி விகிதத்தில் நிலையான அதிகரிப்பு மாசு அளவு ஒரு சீரான மற்றும் சீரான விநியோகம் குறிக்கிறது.To

நிலையான அடையசெயல்திறன், வடிகட்டி உறுப்பு அழுத்தம் வீழ்ச்சி நிலையானது என்பதை உறுதிப்படுத்த வேண்டும்.வெப்பநிலை என்றால்

திரவ மாற்றங்கள், அது பாதிக்கிறதுதிரவத்தின் பாகுத்தன்மை. இந்த வழக்கில், வடிகட்டி முழுவதும் அழுத்தம் குறைகிறதுஉறுப்பு சாப்பிடுவேன்

அதிகரிக்கும் மற்றும் வடிகட்டுதல் விளைவை அடைய முடியாது.

எனவே, வடிகட்டுதல் செயல்பாட்டின் போது வடிகட்டியின் வேலை வெப்பநிலையை நீங்கள் பராமரிக்க வேண்டும்

உறுதிதிரவத்தின் வெப்பநிலை மற்றும் அழுத்தம்.வடிகட்டியை சுத்தம் செய்யும் போது, நீங்கள் பின்பற்ற வேண்டும்

சரியான முதுகு கழுவுதல் செயல்முறை.

சின்டர்டு மெட்டல் ஃபில்டர்கள் எப்படி வேலை செய்கின்றன?

பின்வருவனவற்றைச் சரிபார்க்கும்போது நீங்கள் எளிதாகப் புரிந்து கொள்ளலாம்செயல்பாட்டுக் கொள்கை வரைபடம்

பின்வருமாறு முக்கியமானது8-வகைகள்திஉலோக வடிகட்டுதலின் செயல்பாட்டுக் கொள்கை, இது உங்களுக்கு உதவியாக இருக்கும் என்று நம்புகிறேன்

மேலும் புரிந்து கொள்ளுங்கள்எப்படிசின்டர் செய்யப்பட்ட உலோக வடிகட்டி உதவும்வடிகட்டுதல் திரவம், வாயு மற்றும் குரல்.

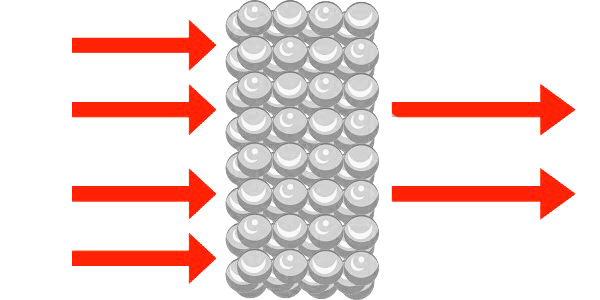

1.) திரவம் மற்றும் வாயு வடிகட்டுதல்/பிரித்தல்

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் வாயு அல்லது திரவ ஊடகத்திலிருந்து துகள்களை குறைக்கலாம் அல்லது முழுமையாக அகற்றலாம்.

நுண்துகள் முடியும்இடைநிறுத்தப்பட்ட துகள்கள் (வண்டல், உலோக சில்லுகள், உப்பு போன்றவை) அடங்கும் ஆனால் அவை மட்டும் அல்ல.

பாசிகள், பாக்டீரியாக்கள், பூஞ்சை வித்திகள் மற்றும் தேவையற்றவைஇரசாயன/உயிரியல் அசுத்தங்கள். உலோக வடிகட்டி துளை அளவுகள்

0.2 µm - 250 µm வரை இருக்கும்.

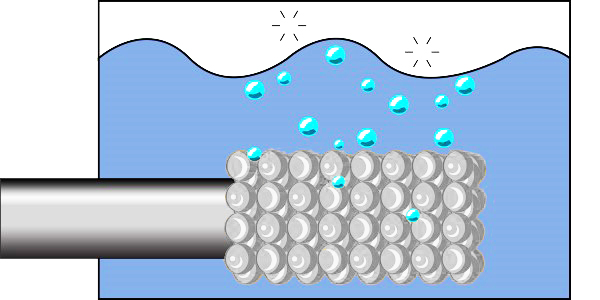

2.)ஸ்பார்கர்

சில ஸ்பார்ஜிங் பயன்பாடுகள்:

சோடா கார்பனைசேஷன்

பீர் கார்பனைசேஷன்

ஆக்ஸிஜன்சமையல் எண்ணெய்களை அகற்றுதல்

ஸ்பார்ஜிங் என்பது ஒரு வாயுவை ஒரு திரவத்தில் அறிமுகப்படுத்துவதாகும். தேவையற்ற கரைந்த வாயுவை அகற்ற இது பயன்படுகிறது

(ஆக்ஸிஜன் அகற்றுதல்) அல்லதுஒரு கரைந்த ஆவியாகும் திரவம். இது ஒரு வாயுவை ஒரு திரவத்தில் (கார்பனைசேஷன்) அறிமுகப்படுத்தவும் பயன்படுத்தலாம்.

பாரம்பரிய ஸ்பார்ஜிங் குமிழ்களை உருவாக்கியது6 மிமீ விட்டம் கொண்டது. PM வடிகட்டி ஸ்பேஜிங் இன்னும் சிறியதாக அனுமதிக்கிறது

குமிழி விட்டம், இதனால் மேற்பரப்பு பகுதி அதிகரிக்கிறதுகுமிழ்கள் மிகவும் திறமையான ஸ்பார்ஜிங்கை உருவாக்குகின்றன

செயல்முறை நேரத்தை குறைப்பதன் மூலம் பயன்பாடு.

3.) ப்ரீதர் வென்ட்ஸ்

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களும் பயன்படுத்தப்படுகின்றனசுவாச துவாரங்கள்சிலிண்டர்கள், கியர்பாக்ஸ்கள், பன்மடங்குகள், ஹைட்ராலிக் அமைப்புகள்,

நீர்த்தேக்கங்கள் மற்றும் பிற அமைப்புகள். ப்ரீதர் வென்ட்கள் ஒரு அமைப்பிற்கு உள்ளேயும் வெளியேயும் அழுத்தம் சமன் மற்றும் காற்று/வாயுவை அனுமதிக்கின்றன

துகள்கள் கணினியில் நுழைவதைத் தடுக்கும் போது. சின்டர் செய்யப்பட்ட வெண்கல வடிகட்டி டிஸ்க்குகள் குறிப்பாக பயனுள்ளதாக இருக்கும்

மின்சார மோட்டார்களில், காற்றை அனுமதிக்கும் போது தூசி, ஈரப்பதம் மற்றும் பிற அசுத்தங்கள் நுழைவதைத் தடுக்கிறது

பரிமாற்றம், இது மோட்டரின் உள் சூழலை பராமரிப்பதற்கும் அதன் சரியானதை உறுதி செய்வதற்கும் முக்கியமானது

செயல்பாடு மற்றும் நீண்ட ஆயுள். மெட்டல் ஃபில்டர்களை மீண்டும் கழுவி, துகள்களை அகற்றி, நீண்ட நேரம் கொடுக்கலாம்

ஆயுட்காலம் மற்ற வடிகட்டி ஊடகங்களைக் காட்டிலும் சுவாசக் காற்றோட்டமாக உள்ளது.

4.) சென்சார் பாதுகாப்பு

சின்டெர்டு மெட்டல் ஃபில்டர்கள், தெர்மோமீட்டர்கள் போன்ற எலக்ட்ரானிக் கூறுகளை ஒரு அட்டையாகப் பாதுகாக்கும்.

பல்வேறு சென்சார்கள்,முக்கியமருத்துவ அமைப்புகளின் கூறுகள் மற்றும் நீரிலிருந்து பிற உணர்திறன் பொருட்கள்,

திரவங்கள், வண்டல், தூசி மற்றும்அழுத்தம் ஏற்ற இறக்கம்.

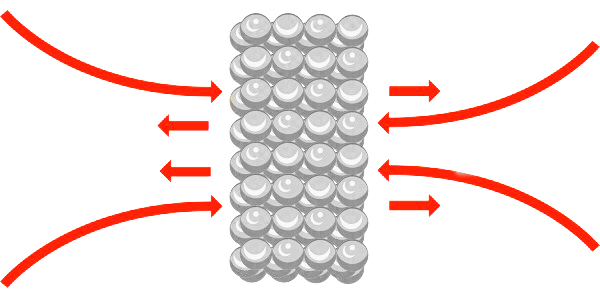

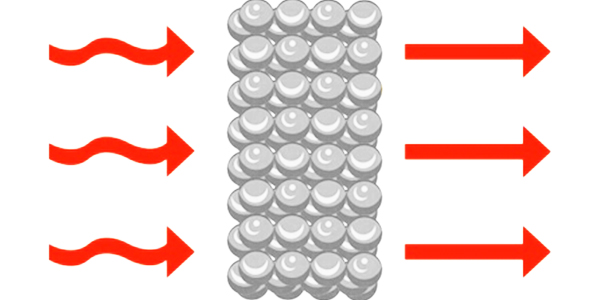

5.) ஓட்டக் கட்டுப்பாடு (த்ரோட்லிங் / தணித்தல்)

ஒரு சிறப்புவடிகட்டப்பட்ட வடிகட்டிகாற்று, வாயு, வெற்றிடம் மற்றும் திரவ ஓட்ட அமைப்புக்குள் ஓட்டத்தை கட்டுப்படுத்த முடியும். தி

வடிகட்டியின் சீருடைதுளை அளவுகள்சீரான, மீண்டும் மீண்டும் ஓட்டம் ஒழுங்குபடுத்துதல் மற்றும் பாதுகாப்பு வால்வுகள், சென்சார்கள்,

மற்றும் கீழே உள்ள வேறு எதையும்இருந்து அமைப்பில்அசுத்தங்கள். ஓட்டக் கட்டுப்பாடு அத்தகையவற்றில் பயன்படுத்தப்படுகிறது

நியூமேடிக் டைமர்கள், எரிவாயு விநியோக கட்டுப்பாடு போன்ற பயன்பாடுகள்கூறுகள் மற்றும் நேர தாமதம்உள்ள கூறுகள்

வாகன பயன்பாடுகள்.

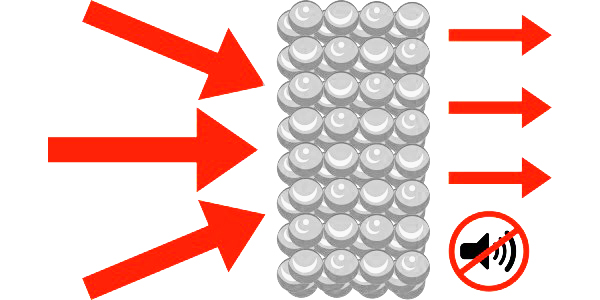

6.) காற்று வெளியேற்றும் சைலன்சர்கள்

சின்டெர்டு ஃபில்டர்களை வெல்டிங் செய்யலாம் அல்லது தேவையான எந்தப் பொருத்துதலுடனும் இணைக்கலாம்

வெளியேற்றும் சைலன்சர்.வடிகட்டியால் சோலனாய்டுகள் மற்றும் பன்மடங்குகளை மாசுபாட்டிலிருந்து பாதுகாக்க முடியாது

அமைப்பு ஆனால் சத்தத்தை குறைக்கிறதுஅமைப்பிலிருந்து வெளியேற்றும் நிலை. திகாற்று வெளியேற்றும் சைலன்சர்வடிகட்டிகள்

மேலும்கணினியிலிருந்து வெளியேறும் காற்றைக் குறைக்கவும்அசுத்தங்கள் அலைவதைக் குறைக்கிறது, பாதுகாக்கிறது

சுற்றுச்சூழல்.

7.) ஓட்டம் / அழுத்தம் சமநிலைப்படுத்தல்

சின்டர் செய்யப்பட்ட வடிப்பான்கள் கணினியின் ஓட்ட விகிதம் மற்றும் அழுத்தத்தை சமன் செய்து கட்டுப்படுத்தலாம். சமன்பாடு பாதுகாக்கிறது

எழுச்சிக்கு எதிரான அமைப்புகள்திரவம் மற்றும் வாயு அல்லது திரவம் முழுவதும் நகரும்போது சீரான ஓட்டத்தை உருவாக்குகிறது

சீரான துளைகள்.

சின்டர்டு வடிகட்டிகள் எதற்காகப் பயன்படுத்தப்படுகின்றன?

இந்தக் கேள்விக்கு, சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களின் பயன்பாடு என்ன என்று பலர் கேட்பார்கள்.

அத்தகைய ஒரு சிக்கலான செயல்முறைக்குப் பிறகு, சின்டர்டு எங்கேஉலோக வடிகட்டி தோட்டாக்கள்பயன்படுத்தப்படுமா?

உண்மை என்னவென்றால், இந்த வடிப்பான்களை நீங்கள் பல்வேறு தொழில்களில் காணலாம்.

பொதுவான பயன்பாடுகளில் பின்வருவன அடங்கும்.

1) இரசாயன செயலாக்கம்

இரசாயன கரைப்பான் மற்றும் எரிவாயு செயலாக்கத் தொழில்களில் சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களை நீங்கள் காணலாம்

அணுசக்தி தொழில்.அரிப்பு, அதிக வெப்பநிலை மற்றும் இரசாயனங்களுக்கு எதிர்வினை இல்லாதது ஆகியவை சின்டர் செய்யப்பட்ட உலோகத்தை உருவாக்குகின்றன

ஒரு தனித்துவமான நன்மையை வடிகட்டுகிறது

இரசாயன செயலாக்க தொழில்.

2 ) பெட்ரோலிய சுத்திகரிப்பு

பெட்ரோலிய சுத்திகரிப்புக்காக, பல்வேறு எரிபொருட்களை திறம்பட வடிகட்ட

இன் வடிகட்டலை முடிக்க டிகிரி நிலைக்கு ஏற்ப வெவ்வேறு உலோக வடிப்பான்களைப் பயன்படுத்த வேண்டும்

இருந்து குறிப்பிட்ட எரிபொருள்தீவன பங்கு.ஆம், சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் இந்த இலக்கை அடைய உங்களுக்கு உதவும்.

ஏனெனில் உலோக வடிகட்டிகள் எரிபொருளுடன் இரசாயன வினைபுரிவதில்லை.

எனவே, குறிப்பிட்ட எரிபொருள் வடிகட்டிய பிறகு எந்த அசுத்தங்களும் இல்லாமல் இருக்கும்.

கூடுதலாக, நீங்கள் 700 ° வரை வெப்பநிலையில் பயன்படுத்தலாம், இது பெட்ரோலிய சுத்திகரிப்புக்கு பொதுவானது.

3.) மின் உற்பத்தி

நீர் மின் உற்பத்திக்கு ஒரு விசையாழியின் தொடர்ச்சியான செயல்பாடு தேவைப்படுகிறது. இன்னும், தி

உள்ள சூழல்இது விசையாழிசெயல்படுவதற்கு பெரும்பாலும் நீர்நிலையை அடைய வடிகட்டுதல் தேவைப்படுகிறது

விசையாழி எந்த அசுத்தமும் இல்லாதது.

விசையாழியில் அசுத்தங்கள் அதிகமாக இருந்தால், அது காற்றடைந்து விசையாழியை சுழற்றுவதைத் தடுக்கும்.

பின்னர் டர்பைன் சாப்பிடுவேன்மின்சாரம் உற்பத்தி செய்யவில்லை. உறுதி செய்ய நீங்கள் சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களைப் பயன்படுத்தலாம்

பயனுள்ள மற்றும் திறமையான மின் உற்பத்தி.

இந்த வடிகட்டிகள் டர்பைனில் இருந்து தண்ணீரை வடிகட்டி மின்சாரம் தயாரிக்க பயன்படுகிறது.

அவை தண்ணீரால் அரிக்கப்படாமல் இருப்பதால், டர்பைன் நீண்ட நேரம் வேலை செய்யும்.

4.) இயற்கை எரிவாயு உற்பத்தி

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களுக்கான பயன்பாட்டின் மற்றொரு முக்கிய பகுதி எரிவாயு உற்பத்தி ஆகும்.

சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் வாயு உற்பத்தியில் மிகவும் பயனுள்ளதாக இருக்கும், ஏனெனில் அவை வாயுவுடன் வினைபுரிவதில்லை.

மற்றும் நீங்கள் அவற்றைப் பயன்படுத்தலாம்வெவ்வேறு சூழல்களில்.

5.) உணவு மற்றும் பானம்

உலோக வடிகட்டிகள் உணவு மற்றும் பானங்கள் பதப்படுத்தும் துறையில் அத்தியாவசிய ஊட்டச்சத்துக்கள் மற்றும் பழச்சாறுகளை பிரித்தெடுக்கின்றன.

உலோக வடிகட்டிகள் திறம்பட வடிகட்டுகின்றன மற்றும் செயலாக்கத்தின் போது இந்த ஊட்டச்சத்துக்கள் கழுவப்படுவதைத் தடுக்கின்றன.

அதே உலோக வடிகட்டிகளின் நன்மை என்னவென்றால், அவை குறிப்பிட்ட உணவுகள் அல்லது பானங்களுடன் வினைபுரிவதில்லை.

இந்த வடிப்பான்களைப் பயன்படுத்தும் போது உங்கள் உற்பத்தி செயல்முறையின் தரத்திற்கு உத்தரவாதம் அளிக்கிறது.

9. என்ன வகையானசின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள்ஹெங்கோ வழங்க முடியுமா?

ஹெங்கோ மெயின் சப்ளை 316L, 316 மற்றும் வெண்கல சின்டர்டு மெட்டல் ஃபைலர்கள். பின்வரும் பட்டியல் போன்ற முக்கிய வடிவம்:

1.துருப்பிடிக்காத எஃகு வடிகட்டிவட்டு,

2.துருப்பிடிக்காதஎஃகு வடிகட்டிகுழாய்,

3.துருப்பிடிக்காத எஃகு வடிகட்டிதட்டு,

4.துருப்பிடிக்காத எஃகு வடிகட்டிகோப்பைகள்,

முதலியன, உங்கள் திட்டத்திற்கு எந்த வடிவமும் தேவை.

நிச்சயமாக, நாங்கள் வழங்குகிறோம்OEM சேவை

1.OEMவடிவம்:வட்டு, கோப்பை,குழாய், தட்டு ect

2.தனிப்பயனாக்குஅளவு, உயரம், அகலம், OD, ஐடி

3.தனிப்பயனாக்கப்பட்ட துளை அளவு /துளைகள்0.1μm - 120μm இலிருந்து

4.வெவ்வேறு தடிமனைத் தனிப்பயனாக்கவும்

5. மோனோ-லேயர், மல்டி-லேயர், கலப்பு பொருட்கள்

6.304 துருப்பிடிக்காத எஃகு வீடுகளுடன் ஒருங்கிணைந்த வடிவமைப்பு

உங்களின் மேலும் OEM விவரங்களுக்கு, ஹெங்கோ டுடேவைத் தொடர்பு கொள்ளவும்!

ஈரப்பதம் கண்காணிப்பு சென்சார் பற்றிய கூடுதல் விவரங்களைத் தெரிந்துகொள்ள இன்னும் ஏதேனும் கேள்விகள் உள்ளன,

தயவுசெய்து இப்போது எங்களைத் தொடர்புகொள்ள தயங்க வேண்டாம்.

மேலும் உங்களால் முடியும்எங்களுக்கு மின்னஞ்சல் அனுப்பவும்நேரடியாக பின்வருமாறு:ka@hengko.com

நாங்கள் 24 மணிநேரத்துடன் திருப்பி அனுப்புவோம், உங்கள் நோயாளிக்கு நன்றி!

உங்கள் செய்தியை எங்களுக்கு அனுப்பவும்:

இடுகை நேரம்: ஆகஸ்ட்-20-2022