-

மருத்துவ ஆக்ஸிஜன் செறிவூட்டலுக்கான சின்டெர்டு போரஸ் மெட்டல் துருப்பிடிக்காத ஸ்டீல் பாக்டீரியா HEPA வடிகட்டி

ஹெங்கோ சின்டெர்டு போரஸ் மெட்டல் ஸ்டெயின்லெஸ் ஸ்டீல் பாக்டீரியா ஹெபா ஃபில்டர் மருத்துவ ஆக்சிஜன் கான்சென்ட்ரேட்டருக்கு மருத்துவ தர துருப்பிடிக்காத எஃகு பொருட்களை ஏற்றுக்கொள்கிறது, விளம்பரம்...

விவரம் பார்க்கவும் -

HENGKO® கிராப் சாம்ப்லர் வடிகட்டி

அறிமுகம்: சின்டெர்டு மெட்டல் ஃபில்டருடன் வடிகட்டப்பட்ட கிராப் சாம்ப்ளர், பரந்த அளவிலான தொழில்களில் துல்லியமான மற்றும் நம்பகமான மாதிரி எடுப்பதற்கான சரியான கருவியாகும். இந்த இன்னோவா...

விவரம் பார்க்கவும் -

நுண்ணிய உலோகம் 316L வடிகட்டி வினையூக்கி வினைகளுக்கு சிறுமணி படுக்கை வடிகட்டுதல்

போரஸ் மெட்டல் 316L ஃபில்டரை அறிமுகப்படுத்துகிறோம் - இரசாயன கண்டறிதலுக்கான உங்களின் ஒரே-நிறுத்த தீர்வு! திறமையற்ற மற்றும் சிக்கலான இரசாயனக் குறைபாட்டைக் கையாள்வதில் நீங்கள் சோர்வாக இருக்கிறீர்களா?

விவரம் பார்க்கவும் -

மோனோகிரிஸ்டலின் சிலிக்கான் பிரஷர் டிரான்ஸ்மிட்டர் சின்டர்டு மெட்டல் போரஸ் ஃபில்டர் டிஸ்க்

ஒற்றை படிக சிலிக்கான் பைசோரேசிஸ்டிவ் தொழில்நுட்ப அழுத்தம் சென்சார் பயன்படுத்தி, செயல்முறை தொழில் திரவ நிலை அளவீட்டு பயன்பாடுகள் சின்டர்டு வடிகட்டி வட்டு பொருள்:...

விவரம் பார்க்கவும் -

சின்டெர்டு ஸ்டெயின்லெஸ் ஸ்டீல் இன்டர்சேஞ்சபிள் சென்சார் ஹவுசிங் ஃபார் பிரஷர் சென்சார்

சென்சார் திறம்பட பாதுகாக்க சென்சார் வீடுகள் நெகிழ்வாக பிரிக்கப்படலாம், மேலும் சென்சார் ஹவுசிங் அதிர்ச்சி உறிஞ்சுதல் மற்றும் பஃப் செயல்பாட்டைக் கொண்டுள்ளது.

விவரம் பார்க்கவும் -

ஏர் கம்ப்ரசர் & ப்ளோவர் சைலன்சர்கள் - உபகரணங்களின் சத்தத்தைக் குறைக்கிறது

காற்று அமுக்கிகள் மற்றும் ஊதுகுழல்கள் பல வேலை சூழல்களில் காணப்படுகின்றன. சில நேரங்களில் மக்கள் வடிகட்டிய சைலன்சர்கள் அல்லது ஏர் மு...

விவரம் பார்க்கவும் -

மொத்த சின்டர் செய்யப்பட்ட உலோக வடிகட்டி, ஆண் நூல் G1-1/2 அல்லது G2

3 5 மைக்ரான் சின்டர்டு நியூமேடிக் எக்ஸாஸ்ட் மஃப்ளர் சைலன்சர்/டிஃப்யூஸ் ஏர் & சத்தம் குறைப்பான். ஹெங்கோ உயர்தர துருப்பிடிக்காத எஃகு மூலம் செய்யப்பட்ட நியூமேடிக் மஃப்லர்கள் h...

விவரம் பார்க்கவும் -

ஒற்றை குறைந்த ஓட்ட விகித பயன்பாடுகளுக்கான உயர் தூய்மை எரிவாயு சுத்திகரிப்பாளர்கள் சின்டர் செய்யப்பட்ட வடிகட்டி

ஒற்றை, குறைந்த ஓட்ட விகித பயன்பாடுகளுக்கான எரிவாயு சுத்திகரிப்பாளர்கள் சின்டர்டு வடிகட்டி, தூய்மையற்ற நிலைகள் தேவைப்படும் அதிக தூய்மை மற்றும் அதி உயர் தூய்மை பயன்பாடுகளுக்காக வடிவமைக்கப்பட்டுள்ளது...

விவரம் பார்க்கவும் -

OEM ஃபைபர் கோலிமேட்டர் விட்டம் 7mm ஃபைபர் போரஸ் மெட்டல் துருப்பிடிக்காத ஸ்டீல் வடிகட்டி

இந்த தயாரிப்பு ஃபைபர் கோலிமேஷனுக்கு அல்லது கப்லிங் ஃபோகஸிங்கிற்கு பயன்படுத்தப்படலாம். கோலிமேஷனின் பயன்பாடு, ஒற்றை முறை அல்லது மல்டிமோட் ஃபைபர் ஆகியவற்றைப் பயன்படுத்தலாம். பயன்படுத்தினால்...

விவரம் பார்க்கவும் -

ஜியோமெட்ரிக்கல் எசென்ஷியல் ஆயில் நெக்லஸ் டிஃப்பியூசர் போரஸ் மெட்டல் அரோமாதெரபி நகை பதக்கம்

டிஃப்பியூசர் நகைகள் ஒரு எளிய ஃபேஷன் போக்கை விட அதிகம்: டிஃப்பியூசர் நகைகள் அரோமாதெரபியைப் பயன்படுத்துகின்றன, இது நீண்டகால உடல், மன மற்றும் ஆன்மீக நன்மைகளைக் கொண்டுள்ளது.

விவரம் பார்க்கவும் -

துருப்பிடிக்காத எஃகு வெளியேற்றங்கள் - நுண்துளை உலோக வடிகட்டி மஃப்ளர்

நுண்ணிய உலோகத்தால் செய்யப்பட்ட சைலன்சர் / வடிகட்டி சிறிய சைலன்சர்கள் / பல பயன்பாடுகளுடன் நுண்ணிய உலோகத்தால் செய்யப்பட்ட வடிகட்டிகள். இது சத்தத்தை குறைக்கிறது மற்றும் தேர்ந்தெடுக்கப்பட்டதாக வடிவமைக்கப்பட்டுள்ளது ...

விவரம் பார்க்கவும் -

போரஸ் மெட்டல் மஃப்லர் ஃபில்டர் எக்ஸாஸ்ட் நியூமேடிக் சோலனாய்டு வால்வு

பல வடிகட்டுதல் மற்றும் மஃப்லிங் காட்சிகளுக்கான பொருளாதாரத் தேர்வு வடிகட்டி-மஃப்லர்கள் காற்றிற்கான உகந்த வடிகட்டுதல் மற்றும் பரவலுடன் தேர்ந்தெடுக்கப்பட்ட ஊடுருவலைக் கொண்டுள்ளன ...

விவரம் பார்க்கவும் -

ஆய்வக பெஞ்ச் அளவிலான சோதனைக்கான ஹெங்கோ நுண்துளை உலோக வட்டு சோதனை வடிகட்டி

இதற்கு ஏற்றது: - ஆய்வக பெஞ்ச் அளவிலான சோதனை - சாத்தியக்கூறு ஆய்வுகள் - சிறிய அளவிலான, தொகுதி-வகை செயல்முறைகள் ஹெங்கோவின் வடிவமைப்புகள் மற்றும் பெஞ்ச்-டாப் வடிகட்டியை உருவாக்குகின்றன, எங்கள் போ...

விவரம் பார்க்கவும் -

அல்ட்ரா தூய UHP சுருக்கப்பட்ட காற்று துருப்பிடிக்காத ஸ்டீல் உயர் அழுத்த இன்லைன் வடிகட்டி மாதிரி வடிகட்டி...

ஹெங்கோ கேஸ் சாம்ப்ளிங் ஃபில்டர் பலவிதமான பயன்பாடுகளில் வாயுக்களிலிருந்து திடப்பொருட்களைப் பிரிக்கலாம். பயன்பாடுகளில் செயல்முறை வடிகட்டுதல், மாதிரி வடிகட்டிகள், மெருகூட்டல்...

விவரம் பார்க்கவும் -

கேஸ் அனலைசருக்கான மாதிரி அமைப்பு - உயர் அழுத்த இன்லைன் வடிகட்டி அல்ட்ரா தூய UHP

அசுத்தங்களுக்கு எதிராக நம்பகமான பாதுகாப்பிற்காக ஹெங்கோ உயர் அழுத்த வாயு வடிகட்டி. வடிகட்டுதல், பிரித்தல் மற்றும் சுத்திகரிப்பு ஆகியவற்றிற்கான இந்த சந்தையானது டெவ்வை நிறைவு செய்கிறது...

விவரம் பார்க்கவும் -

தொழில்துறை ஃப்ளூ கேஸ் மாதிரி ஆய்வுக்கான முன் வடிகட்டி - உயர் அழுத்த வடிகட்டி

மாதிரி குழாய் மாதிரியின் போது வாயு பாதையில் அடைப்பு ஏற்படுவதைத் தவிர்ப்பதற்காக அதிக தூசி உள்ளடக்கம் ஃப்ளூ வாயுவை மாதிரி எடுப்பதற்கான தொழில்துறை ஃப்ளூ வாயு மாதிரி ஆய்வுகளுக்கான முன் வடிகட்டி...

விவரம் பார்க்கவும் -

ஒற்றை சிலிண்டர்களுக்கான ஃப்ளாஷ்பேக் அரெஸ்டர்கள் தனிப்பயன் சின்டர்டு போரஸ் மெட்டல் ஸ்டெயின்லெஸ் ஸ்டீல் எஃப்...

தயாரிப்பு விவரம் ஹைட்ரஜன் உள்ளதா என்று சோதிக்க பயனர்கள் தற்செயலாக நெருப்பைப் பயன்படுத்துவதைத் தடுப்பதே இந்தத் தயாரிப்பின் வடிவமைப்புக் கருத்து. ஃபிளேம் ஆர்டெஸ்டர் வை...

விவரம் பார்க்கவும் -

மொத்த விற்பனை கம்பி மெஷ் வடிகட்டி துருப்பிடிக்காத ஸ்டீல் 10 மைக்ரான் சின்டர்டு டியூப் ஃபார்மசூட்டிகல் எம்...

துருப்பிடிக்காத எஃகு வடிப்பான்கள் ஜெட் என் போன்ற பாதகமான சுற்றுச்சூழல் நிலைமைகளில் வடிகட்டுதல் தேவைப்படும் பொறியியல் விவரக்குறிப்புகளில் பயன்படுத்த ஏற்றது.

விவரம் பார்க்கவும் -

VOC டஸ்ட் ஏரோசல் ஜெனரேட்டர்களுக்கான ஹெங்கோ ஸ்டெயின்லெஸ் ஸ்டீல் ஃபில்டர்

தயாரிப்பு விவரம் VOCகள் முக்கியமாக எரிபொருள் எரிப்பு மற்றும் வெளியில் போக்குவரத்தில் இருந்து வருகின்றன; நிலக்கரி மற்றும் இயற்கை எரிவாயு போன்ற எரிப்பு பொருட்களிலிருந்து வீட்டிற்குள், புகையிலிருந்து புகை...

விவரம் பார்க்கவும் -

உயர் பொறியியல் தனிப்பயன் சின்டர்டு போரஸ் மெட்டல் ஃபிளேம் ஆர்ரெஸ்டர் அசெம்பிளிகள்

ஃபிளேம் அரெஸ்டர்கள் என்பது பற்றவைப்பைத் தடுக்கும் போது எரியக்கூடிய வாயுக்களின் ஓட்டத்தை அனுமதிக்கும் பாதுகாப்பு சாதனங்கள். HENGKO குறிப்பிட்ட ஃப்ளோ கண்டிஷனைப் பூர்த்தி செய்ய கூறுகளை வடிவமைக்கிறது...

விவரம் பார்க்கவும்

சின்டர் செய்யப்பட்ட உலோக வடிகட்டியின் முக்கிய அம்சங்கள்

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் பல முக்கிய அம்சங்களைக் கொண்டுள்ளன, அவற்றுள்:

1. உயர் வடிகட்டுதல் திறன்:

சின்டர் செய்யப்பட்ட உலோக வடிகட்டி சிறிய துளை அளவு மற்றும் பெரிய பரப்பளவைக் கொண்டுள்ளது, இது பல்வேறு வாயுக்கள் மற்றும் திரவங்களில் உள்ள அசுத்தங்களை திறம்பட அகற்றும்.

2. பரந்த இரசாயன இணக்கத்தன்மை:

இந்த வடிகட்டிகள் அதிக இரசாயன எதிர்ப்பைக் கொண்ட பொருட்களால் ஆனவை, அவை பல அரிக்கும் ஊடகங்களுக்கு ஏற்றவை.

3. அதிக வெப்பநிலை எதிர்ப்பு:

சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் சிறந்த வெப்ப நிலைத்தன்மையைக் கொண்டுள்ளன, அவை அதிக வெப்பநிலையில் திறமையாக செயல்பட அனுமதிக்கின்றன.

4. ஆயுள்:

இந்த வடிகட்டிகள் நீடித்தவை, அதிக இயந்திர வலிமை மற்றும் சிராய்ப்பு, அரிப்பு மற்றும் தாக்கத்திற்கு எதிர்ப்பு.

5. மறுபயன்பாடு:

செலவழிப்பு வடிப்பான்களைப் போலல்லாமல், சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் பல முறை சுத்தம் செய்யப்பட்டு மீண்டும் பயன்படுத்தப்படலாம், இது வடிகட்டுதல் பயன்பாடுகளில் செலவு குறைந்த தீர்வாக இருக்கும்.

சிறப்பு சின்டர் செய்யப்பட்ட உலோக வடிகட்டியின் பயன்பாடு

உண்மையில் சிறப்பு வடிப்பான்கள் எப்பொழுதும் சாதாரண பயன்பாட்டிற்கு பயன்படுத்தப்படுகின்றன, சில பயன்பாடுகள் மட்டுமே பயன்படுத்தப்படும்

மிகவும் சிறப்பு வாய்ந்த உயர் வெப்பநிலையில்,உயர் அழுத்தம், உயர்அரிக்கும் உற்பத்தி மற்றும்

பரிசோதனை சூழல்கள். மேலும் சிலருக்கு சிறப்பு வடிவமைப்பு வடிவம் தேவை, எனவே நீங்கள் தொடர்பு கொள்ளலாம்

உங்கள் OEM உலோக வடிகட்டி தேவைகளை தீர்க்க ஹெங்கோ.

1. திரவ வடிகட்டுதல்

2. திரவமாக்குதல்

4. பரவல்

6. எரிவாயு வடிகட்டுதல்

7. உணவு மற்றும் பானம்

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் பல்துறை மற்றும் பரந்த அளவிலான பயன்பாடுகளில் பயன்படுத்தப்படலாம்.

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களின் சில பொதுவான பயன்பாடுகள்:

1. திரவங்களை வடிகட்டுதல்:

நீர், இரசாயனங்கள் மற்றும் கரைப்பான்கள் போன்ற திரவங்களை வடிகட்டுவதற்கு சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் அதிகம் பயன்படுத்தப்படுகின்றன.

இந்த வடிப்பான்கள் திரவங்களிலிருந்து துகள்கள், அசுத்தங்கள் மற்றும் அசுத்தங்களை அகற்றும் திறன் கொண்டவை.

மருந்து, உணவு மற்றும் பானங்கள் மற்றும் இரசாயனத் தொழில்களில் பயன்படுத்த அவை சிறந்தவை.

அவை கழிவு நீர் சுத்திகரிப்பு நிலையங்களில் நீரிலிருந்து அசுத்தங்கள் மற்றும் அசுத்தங்களை அகற்றவும் பயன்படுத்தப்படுகின்றன.

2. வாயு வடிகட்டுதல்:

காற்று, இயற்கை எரிவாயு மற்றும் பிற தொழில்துறை வாயுக்கள் போன்ற வாயுக்களின் வடிகட்டுதலிலும் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பயன்படுத்தப்படுகின்றன.

அவை வாயுக்களிலிருந்து துகள்கள், எண்ணெய் மற்றும் பிற அசுத்தங்களை அகற்றலாம், இது அவற்றைப் பயன்படுத்துவதற்கு ஏற்றதாக அமைகிறது

எரிவாயு குழாய்கள் மற்றும் சுருக்கப்பட்ட காற்று அமைப்புகள் போன்ற தொழில்துறை மற்றும் வணிக அமைப்புகள்.

3. வினையூக்கி மாற்றிகள்:

வாகன வெளியேற்ற வாயுக்களில் இருந்து தீங்கு விளைவிக்கும் மாசுகளை அகற்ற வினையூக்கி மாற்றிகளில் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பயன்படுத்தப்படுகின்றன.

வினையூக்கியில் நிகழும் இரசாயன எதிர்வினைகளையும் அனுமதிக்கும் அதே வேளையில், அவை நுண்துகள்களைப் பிடித்து வடிகட்டலாம்.

மாற்றிகள் நடைபெற வேண்டும். இது வாகனங்களில் இருந்து வெளியேறும் மாசுவை குறைக்கவும், காற்றின் தரத்தை மேம்படுத்தவும் உதவுகிறது.

4. திரவமாக்கல்:

சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் திரவமயமாக்கல் செயல்முறைகளில் பயன்படுத்தப்படுகின்றன, அங்கு அவை வாயு அல்லது திரவத்தை படுக்கையில் விநியோகிக்கப் பயன்படுகின்றன.

திட துகள்கள். சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களின் நுண்ணிய அமைப்பு திரவங்களை சமமாக விநியோகிக்க அனுமதிக்கிறது, இது அவசியம்

திறமையான திரவமாக்கல் செயல்முறைகள்.

5. எண்ணெய் வடிகட்டுதல்:

அசுத்தங்கள், அசுத்தங்கள் மற்றும் துகள்களை அகற்ற எண்ணெய் வடிகட்டுதல் அமைப்புகளில் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பயன்படுத்தப்படுகின்றன.

என்ஜின் எண்ணெய், ஹைட்ராலிக் எண்ணெய் மற்றும் பிற தொழில்துறை எண்ணெய்கள். இந்த வடிகட்டிகள் அதிக வெப்பநிலையைத் தாங்கும் திறன் கொண்டவை

மற்றும் அழுத்தங்கள், இது தொழில்துறை பயன்பாடுகளில் பயன்படுத்துவதற்கு ஏற்றதாக அமைகிறது.

6. மருத்துவ சாதனங்கள்:

நெபுலைசர்கள் மற்றும் மருந்து விநியோக அமைப்புகள் போன்ற மருத்துவ சாதனங்களில் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பயன்படுத்தப்படுகின்றன. இவை

வடிகட்டிகள் மருந்துகள் மற்றும் மருத்துவ வாயுக்களிலிருந்து பாக்டீரியா, வைரஸ்கள் மற்றும் பிற அசுத்தங்களை வடிகட்டும் திறன் கொண்டவை.

நோயாளியின் பாதுகாப்பை உறுதிப்படுத்த உதவுகிறது.

7. விண்வெளி மற்றும் பாதுகாப்பு:

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் விண்வெளி மற்றும் பாதுகாப்புத் தொழில்களில் பல்வேறு பயன்பாடுகளுக்குப் பயன்படுத்தப்படுகின்றன,

எரிபொருள் வடிகட்டுதல், ஹைட்ராலிக் திரவ வடிகட்டுதல் மற்றும் காற்று மற்றும் வாயு வடிகட்டுதல் ஆகியவை அடங்கும். இந்த வடிப்பான்கள் கடுமையான செயல்திறன் மற்றும் பாதுகாப்பை சந்திக்க வேண்டும்

தரநிலைகள், இது சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளை இந்தத் தொழில்களுக்கு சிறந்த தேர்வாக மாற்றுகிறது.

பொறியாளர் தீர்வுகள் ஆதரவு

பல ஆண்டுகளாக, ஹெங்கோ மிகவும் சிக்கலான வடிகட்டுதல் மற்றும் ஓட்டக் கட்டுப்பாடு தரவுத் தேவைகளை பரந்த அளவில் தீர்த்துள்ளது

உலகெங்கிலும் உள்ள தொழில்களின் வரம்பு.உங்கள் பயன்பாட்டிற்கு ஏற்றவாறு சிக்கலான பொறியியலைத் தீர்ப்பதே எங்கள் நோக்கம் மற்றும்

உங்கள் உபகரணங்கள் மற்றும் திட்டங்களை திட்டமிட்டபடி சீராகவும் நிலையானதாகவும் இயங்க வைப்பது எங்களின் பொதுவான குறிக்கோளாகும்

இந்த திட்டங்களை ஒன்றாக முடிக்க மற்றும் சிரமங்களை சமாளிக்க நாம் ஏன் கைகோர்த்து செயல்படக்கூடாது

இன்று உங்களின் சிறப்பு திட்டங்களுக்கான சிறப்பு வடிப்பான்கள்.

HENGKO உடன் உங்கள் திட்டத்தைப் பகிர்வதற்கும் வேலை செய்வதற்கும் வரவேற்கிறோம், நாங்கள் சிறந்த தொழில்முறை உலோக சிறப்பு வடிகட்டியை வழங்குவோம்

உங்கள் திட்டங்களுக்கான தீர்வு.

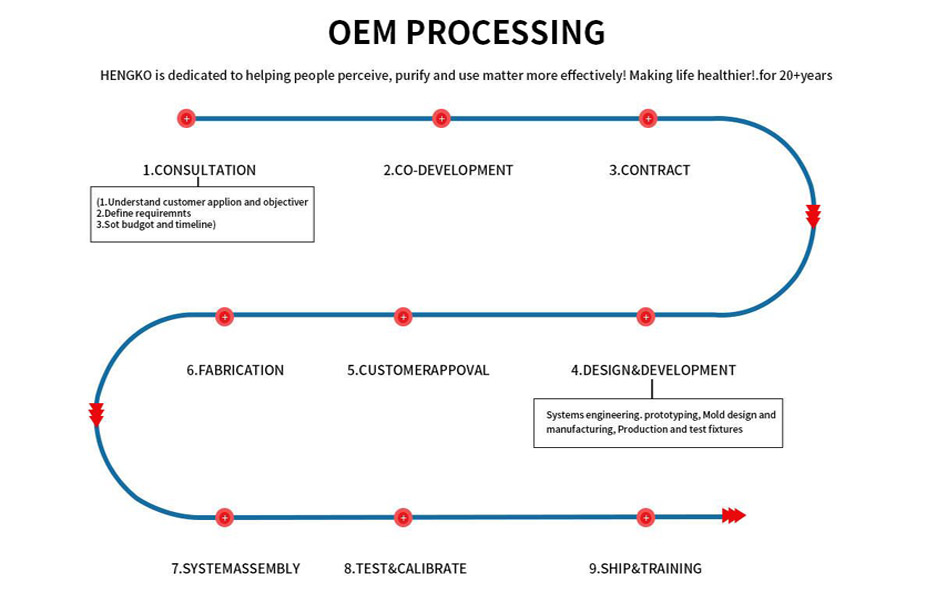

சின்டர்டு மெட்டல் ஃபில்டரைத் தனிப்பயனாக்குவதற்கான படிப்படியான வழிகாட்டி

உங்களின் சிறப்பு உயர் தேவைகள் திட்டங்களுக்கான உங்களின் சிறந்த சிறப்பு வடிகட்டி வடிவமைப்பு தொழிற்சாலை, நீங்கள் அதே அல்லது ஒத்ததாகக் கண்டுபிடிக்க முடியவில்லை என்றால்

வடிகட்டி தயாரிப்புகள், வரவேற்கிறோம்HENGKO ஐத் தொடர்புகொண்டு சிறந்த தீர்வைக் கண்டறிய ஒன்றிணைந்து செயல்பட, அதற்கான செயல்முறை இங்கே உள்ளது

OEM சிறப்பு வடிப்பான்கள்,தயவு செய்து சரிபார்த்து கொள்ளவும்எங்களை தொடர்பு கொள்ளவும்மேலும் விவரங்கள் பேச.

HENGKO ஆனது, மக்கள் பொருளை உணரவும், சுத்திகரிக்கவும் மற்றும் மிகவும் பயனுள்ளதாக பயன்படுத்தவும் உதவுவதற்கு அர்ப்பணிக்கப்பட்டுள்ளது! 20 ஆண்டுகளுக்கும் மேலாக வாழ்க்கையை ஆரோக்கியமாக்குதல்.

1.ஆலோசனை மற்றும் தொடர்பு ஹெங்கோ

2.இணை வளர்ச்சி

3.ஒரு ஒப்பந்தம் செய்யுங்கள்

4.வடிவமைப்பு மற்றும் மேம்பாடு

5.கஸ்டமராப்போவல்

6. ஃபேப்ரிகேஷன் / வெகுஜன உற்பத்தி

7. சிஸ்டம் அசெம்பிளி

8. சோதனை & அளவீடு

9. கப்பல் மற்றும் பயிற்சி

இன்னும் கேள்விகள் உள்ளன மேலும் மேலும் விவரங்களை அறிய விரும்புகிறேன்OEM சிறப்பு வடிகட்டி, தயவுசெய்து எங்களை இப்போது தொடர்பு கொள்ள தயங்க வேண்டாம்.

மேலும் உங்களால் முடியும்எங்களுக்கு மின்னஞ்சல் அனுப்பவும்நேரடியாக பின்வருமாறு:ka@hengko.com

நாங்கள் 24 மணிநேரத்துடன் திருப்பி அனுப்புவோம், உங்கள் நோயாளிக்கு நன்றி!

சின்டர்டு மெட்டல் ஃபில்டர்கள் பற்றிய அடிக்கடி கேட்கப்படும் கேள்விகள்:

1. சின்டர் செய்யப்பட்ட உலோக வடிகட்டி என்றால் என்ன?

ப: ஏஉலோக வடிகட்டிஉலோகப் பொடிகளை ஒன்றாக சேர்த்து வடிகட்டுவதன் மூலம் ஒரு வடிகட்டியாகும்நுண்துளை பொருள்

துகள்கள் அல்லது அசுத்தங்களை சிக்க வைக்கும் போது திரவங்கள் அல்லது வாயுக்கள் பாய அனுமதிக்கிறது.

2. சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளைப் பயன்படுத்துவதன் நன்மைகள் என்ன?

சின்டெர்டு உலோக வடிப்பான்கள் பல்வேறு பயன்பாடுகளில் நன்மை பயக்கும் பண்புகளின் தனித்துவமான கலவையை வழங்குகின்றன. சில முக்கிய நன்மைகள் இங்கே:

1. வலிமை மற்றும் ஆயுள்:

காகிதம் அல்லது துணி வடிகட்டிகள் போலல்லாமல், சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் நம்பமுடியாத அளவிற்கு வலிமையானவை மற்றும் அதிக அழுத்தம் மற்றும் வெப்பநிலையைத் தாங்கும். இது இரசாயன செயலாக்கம், பெட்ரோ கெமிக்கல் சுத்திகரிப்பு மற்றும் மின் உற்பத்தி போன்ற தொழில்துறை பயன்பாடுகளை கோருவதற்கு அவர்களை சிறந்ததாக ஆக்குகிறது.

2. அதிக போரோசிட்டி மற்றும் துல்லியமான வடிகட்டுதல்:

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களின் கட்டுப்படுத்தப்பட்ட போரோசிட்டி துகள்களை மிகச் சிறிய அளவுகளில் துல்லியமாக வடிகட்ட அனுமதிக்கிறது. சின்டரிங் செயல்பாட்டின் போது துளைகளின் அளவு மற்றும் விநியோகத்தை கவனமாக கட்டுப்படுத்துவதன் மூலம் இது அடையப்படுகிறது.

3. அரிப்பு எதிர்ப்பு:

பல சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் துருப்பிடிக்காத எஃகு அல்லது பிற அரிப்பை-எதிர்ப்பு உலோகங்களிலிருந்து தயாரிக்கப்படுகின்றன, அவை கடுமையான இரசாயனங்கள் மற்றும் திரவங்களுடன் பயன்படுத்த ஏற்றதாக அமைகின்றன. இது அடிக்கடி மாற்றுதல் மற்றும் பராமரிப்பின் தேவையை குறைக்கிறது.

4. சுத்தம் மற்றும் மறுபயன்பாடு:

செலவழிப்பு வடிப்பான்களைப் போலல்லாமல், சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களை எளிதாக சுத்தம் செய்து மீண்டும் பயன்படுத்தலாம், நீண்ட காலத்திற்கு அவை மிகவும் செலவு குறைந்த மற்றும் சுற்றுச்சூழலுக்கு உகந்த விருப்பமாக இருக்கும்.

5. உயர் வெப்ப அதிர்ச்சி எதிர்ப்பு:

சிண்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் வெப்பநிலையில் விரைவான மாற்றங்களை விரிசல் அல்லது வார்ப்பிங் இல்லாமல் தாங்கும், அவை விசையாழிகள் மற்றும் இயந்திரங்கள் போன்ற உயர் வெப்பநிலை சூழல்களில் பயன்படுத்த ஏற்றதாக இருக்கும்.

6. பல்துறை:

துளை அளவு, வடிவம் மற்றும் பொருள் ஆகியவற்றின் அடிப்படையில் பரந்த அளவிலான தேவைகளைப் பூர்த்தி செய்ய சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களைத் தனிப்பயனாக்கலாம். இது பல்வேறு தொழில்களில் உள்ள பல்வேறு பயன்பாடுகளுக்கு ஏற்றவாறு மாற்றுகிறது.

குறிப்பிட வேண்டிய சில கூடுதல் நன்மைகள் இங்கே:

* அனைத்து பற்றவைக்கப்பட்ட கட்டுமானம்:

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் தடையற்ற அமைப்பைக் கொண்டுள்ளன, ஒட்டப்பட்ட அல்லது தைக்கப்பட்ட வடிப்பான்களுடன் தொடர்புடைய கசிவுகளின் அபாயத்தை நீக்குகிறது.

* நீண்ட சேவை வாழ்க்கை:

அவற்றின் நீடித்த தன்மை மற்றும் சுத்திகரிப்பு காரணமாக, மற்ற வகை வடிப்பான்களுடன் ஒப்பிடும்போது சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் மிக நீண்ட ஆயுட்காலம் கொண்டவை.

* உயிர் இணக்கத்தன்மை:

டைட்டானியம் போன்ற சில சின்டர் செய்யப்பட்ட உலோகங்கள் உயிர் இணக்கத்தன்மை கொண்டவை, அவை மருத்துவ மற்றும் மருந்து பயன்பாடுகளுக்கு ஏற்றவை.

ஒட்டுமொத்தமாக, சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களைப் பயன்படுத்துவதன் நன்மைகள், அதிக செயல்திறன், ஆயுள் மற்றும் மறுபயன்பாடு ஆகியவை முக்கியமான பயன்பாடுகளை கோருவதற்கான ஒரு கட்டாயத் தேர்வாக அமைகின்றன.

3. சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களுக்கான சில பொதுவான பயன்பாடுகள் யாவை?

A: சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் உணவு மற்றும் பானங்கள் உட்பட பல்வேறு தொழில்களில் பயன்படுத்தப்படுகின்றன,

மருந்து, ரசாயனம், பெட்ரோ கெமிக்கல், நீர் சிகிச்சை மற்றும் வாகனம்.

எண்ணெய், எரிபொருள், எரிவாயு அல்லது நீர் போன்ற திரவங்கள் அல்லது வாயுக்களை வடிகட்ட அவை பொதுவாகப் பயன்படுத்தப்படுகின்றன.

4. சின்டர் செய்யப்பட்ட உலோக வடிகட்டி உற்பத்தியாளரைத் தேர்ந்தெடுக்கும்போது என்ன கவனம் செலுத்த வேண்டும்?

ப: உலோக வடிகட்டி உற்பத்தியாளரைத் தேர்ந்தெடுக்கும்போது, அனுபவம் மற்றும் நிபுணத்துவம் உள்ள நிறுவனத்தைத் தேடுங்கள்

உயர்தர வடிகட்டிகளை உருவாக்குதல், மேம்பட்ட உற்பத்தி செயல்முறைகள் மற்றும் தொழில்நுட்பங்களைப் பயன்படுத்துதல், தனிப்பயனாக்கலை வழங்குகிறது

விருப்பங்கள் மற்றும் தொழில்நுட்ப ஆதரவு, மற்றும் வாடிக்கையாளர் சேவை மற்றும் விநியோகத்திற்கான நற்பெயரைக் கொண்டுள்ளது ஒரு நல்ல நற்பெயரைக் கொண்ட நிறுவனம்.

5. சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் எவ்வாறு தயாரிக்கப்படுகின்றன?

உலோகப் பொடியை வலுவான, நுண்துளை அமைப்பாக மாற்றுவதை உள்ளடக்கிய ஒரு கவர்ச்சிகரமான செயல்முறையின் மூலம் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் உருவாக்கப்படுகின்றன. இங்கே ஒரு படிப்படியான முறிவு:

1. உலோக தூள் தயாரிப்பு:

பயணம் பொதுவாக துருப்பிடிக்காத எஃகு, வெண்கலம், நிக்கல் அல்லது டைட்டானியம் ஆகியவற்றிலிருந்து தயாரிக்கப்படும் உலோகப் பொடிகளுடன் தொடங்குகிறது. இந்த பொடிகளை அரைத்தல், அணுவாக்கம் அல்லது இரசாயன சிதைவு போன்ற பல்வேறு முறைகள் மூலம் பெறலாம்.

2. கலவை மற்றும் வடிவமைத்தல்:

உலோக தூள் அதன் ஓட்டம் மற்றும் அழுத்தும் பண்புகளை மேம்படுத்த பைண்டர்கள் மற்றும் லூப்ரிகண்டுகளுடன் கலக்கப்படுகிறது. இந்த கலவையானது உயர் அழுத்த இறக்கங்களைப் பயன்படுத்தி வடிகட்டி உறுப்பு விரும்பிய வடிவத்தில் அழுத்தப்படுகிறது. வடிவங்கள் எளிமையான வட்டுகளாகவும், சிக்கலான குழாய்களாகவும் அல்லது பயன்பாட்டைப் பொறுத்து சிக்கலான வடிவவியலாகவும் இருக்கலாம்.

3. சின்டரிங்:

மந்திரம் நடக்கும் செயல்முறையின் இதயம் இதுதான். அழுத்தப்பட்ட வடிவங்கள் உலோகத்தின் உருகுநிலைக்கு கீழே உள்ள வெப்பநிலையில் கட்டுப்படுத்தப்பட்ட வளிமண்டலத்தில் சூடேற்றப்படுகின்றன. இந்த வெப்பமானது உலோகத் துகள்களை அவற்றின் தொடர்புப் புள்ளிகளில் ஒன்றாக இணைத்து, வலுவான, ஒன்றோடொன்று இணைக்கப்பட்ட பிணையத்தை உருவாக்குகிறது, அதே நேரத்தில் வடிகட்டியின் போரோசிட்டிக்கு போதுமான வெற்றிடத்தை விட்டுச்செல்கிறது.

4. முடித்தல் மற்றும் சுத்தம் செய்தல்:

சின்டர் செய்யப்பட்டவுடன், வடிகட்டி உறுப்பு குளிரூட்டல், டி-பைண்டிங் (பைண்டிங் ஏஜெண்டுகளை அகற்றுதல்) மற்றும் மேற்பரப்பு முடித்தல் போன்ற கூடுதல் செயலாக்கத்திற்கு உட்படுகிறது. கடைசியாக விரும்பிய படிவத்தை அடைய சில வடிப்பான்களுக்கு மேலும் எந்திரம் அல்லது அசெம்பிளிங் தேவைப்படலாம்.

5. தரக் கட்டுப்பாடு மற்றும் சோதனை:

இறுதி கட்டத்தில், வடிப்பான் போரோசிட்டி, துளை அளவு விநியோகம், வலிமை மற்றும் பிற அளவுருக்களுக்கு தேவையான விவரக்குறிப்புகளை பூர்த்தி செய்வதை உறுதி செய்ய கடுமையான தரக் கட்டுப்பாட்டு சோதனைகளை உள்ளடக்கியது. இது பெரும்பாலும் காட்சி ஆய்வு, பரிமாண அளவீடுகள் மற்றும் திரவங்களுடன் செயல்திறன் சோதனை ஆகியவற்றை உள்ளடக்கியது.

மற்றும் வோய்லா! தாழ்மையான உலோகத் தூள் ஒரு வலுவான, மீண்டும் பயன்படுத்தக்கூடிய வடிகட்டி உறுப்பாக மாற்றப்பட்டு, தொழிற்சாலைகள் முழுவதும் பல்வேறு வடிகட்டுதல் பணிகளைச் சமாளிக்கத் தயாராக உள்ளது.

உலோக வகை, விரும்பிய பண்புகள் மற்றும் குறிப்பிட்ட உற்பத்தியாளர் ஆகியவற்றைப் பொறுத்து சரியான செயல்பாட்டில் மாறுபாடுகள் இருப்பதைக் குறிப்பிடுவது முக்கியம். சில நுட்பங்களில் பொடிகளுக்குப் பதிலாக முன்பே உருவாக்கப்பட்ட உலோக இழைகளைப் பயன்படுத்துவது அல்லது மைக்ரோவேவ் சின்டரிங் போன்ற பல்வேறு வெப்பமூட்டும் முறைகளைப் பயன்படுத்துவது ஆகியவை அடங்கும்.

சுருக்கமாக, சின்டரிங் செயல்முறை ஒரு வலுவான ஆனால் நுண்ணிய உலோக அமைப்பை உருவாக்குகிறது, இது அதிக வெப்பநிலை மற்றும் அழுத்த எதிர்ப்பு போன்ற விரும்பத்தக்க பண்புகளை பராமரிக்கும் போது திரவங்களை திறம்பட வடிகட்டுகிறது. இது மருத்துவ சாதனங்கள் முதல் வாகனப் பொறியியல் வரை பல்வேறு துறைகளில் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளை மதிப்புமிக்க கருவியாக மாற்றுகிறது.

6. சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களை உருவாக்கப் பயன்படுத்தப்படும் பொதுவான பொருட்கள் யாவை?

ப: துருப்பிடிக்காத எஃகு, வெண்கலம், நிக்கல், டைட்டானியம் உள்ளிட்ட பல்வேறு பொருட்களிலிருந்து சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளை உருவாக்கலாம்.

மற்றும் பிற உலோகக்கலவைகள். பொருளின் தேர்வு குறிப்பிட்ட பயன்பாடு மற்றும் வடிகட்டியின் விரும்பிய பண்புகளைப் பொறுத்தது.

7. சின்டர் செய்யப்பட்ட உலோக வடிகட்டியை தனிப்பயனாக்க முடியுமா?

ப: ஆம், வெவ்வேறு பயன்பாடுகளின் குறிப்பிட்ட தேவைகளைப் பூர்த்தி செய்ய சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களைத் தனிப்பயனாக்கலாம். உற்பத்தியாளர்கள்

வடிகட்டுதல் செயல்திறனை மேம்படுத்த, துளை அளவு, தடிமன், வடிவம் மற்றும் பிற அளவுருக்களை சரிசெய்ய முடியும்.

8. சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களை நான் எவ்வாறு சுத்தம் செய்து பராமரிப்பது?

A: சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களை நீர் அல்லது சுருக்கப்பட்ட காற்றில் பின் கழுவி சுத்தம் செய்யலாம்.

சுத்தம் தீர்வு. உற்பத்தியாளரின் துப்புரவு மற்றும் பராமரிப்பு பரிந்துரைகளைப் பின்பற்றுவது முக்கியம்

உகந்த வடிகட்டி செயல்திறன் மற்றும் சேவை வாழ்க்கை உறுதி.