-

தனிப்பயனாக்கப்பட்ட அளவு 316 ஸ்டெயின்லெஸ் ஸ்டீல் ஃபில்டர் மருத்துவ மைக்ரோ கேபில்லரி ட்யூப் ஆஃப் ஃப்ளூயிட் பீ...

தயாரிப்பை விவரிக்கவும் மைக்ரான் சின்டர்டு ஃபில்டர் கார்ட்ரிட்ஜ் நைட்ரஜன் உள்ளீடு கார்ட்ரிட்ஜ் மூலம் வாயு ஓட்டக் கட்டுப்பாட்டு பலகையுடன் இணைக்கப்பட்டுள்ளது. சின்டர் செய்யப்பட்ட வடிகட்டி ca...

விவரம் பார்க்கவும் -

சின்டர்டு ஃபில்டர் கார்ட்ரிட்ஜ் தர உத்தரவாதம் குளிர் வரையப்பட்ட தடையற்ற துருப்பிடிக்காத எஃகு வடிகட்டி ...

தயாரிப்பு விவரம் ஹெங்கோ துருப்பிடிக்காத எஃகு வடிகட்டி குழாய்கள் அதிக வெப்பநிலையில் 316L தூள் பொருள் அல்லது பல அடுக்கு துருப்பிடிக்காத எஃகு கம்பி கண்ணி மூலம் தயாரிக்கப்படுகின்றன.

விவரம் பார்க்கவும் -

வாயு பரவலுக்கான துருப்பிடிக்காத எஃகு சின்டர்டு போரஸ் மைக்ரோ ஏர் நானோ வடிகட்டி தந்துகி குழாய் ...

அலை வெல்டிங் நைட்ரஜன் சின்டர்டு ஃபில்டர் கார்ட்ரிட்ஜ் தயாரிப்பு உள்ளடக்கம்: அலை வெல்டிங் நைட்ரஜன் மாற்ற வாடிக்கையாளர்களுக்கு காற்றோட்டத்தை சீரான விநியோகம் செய்யலாம் ...

விவரம் பார்க்கவும் -

பல்நோக்கு வடிகட்டுதலுக்கான தனிப்பயன் துருப்பிடிக்காத எஃகு 316L நைட்ரஜன் வாயு வடிகட்டி குழாய்

HENGKO துருப்பிடிக்காத எஃகு வடிகட்டி குழாய்கள் அதிக வெப்பநிலையில் 316L தூள் பொருள் அல்லது பல அடுக்கு துருப்பிடிக்காத எஃகு கம்பி கண்ணி மூலம் தயாரிக்கப்படுகின்றன. அவர்கள் வ...

விவரம் பார்க்கவும் -

தொழில்முறை உற்பத்தியாளர் நானோ கேபிலரி நைட்ரஜன் குழாயை லீட்-லைஃப் ரிஃப்ளோவுக்காக தனிப்பயனாக்கினார் ...

HENGKO துருப்பிடிக்காத எஃகு வடிகட்டி குழாய்கள் அதிக வெப்பநிலையில் 316L தூள் பொருள் அல்லது பல அடுக்கு துருப்பிடிக்காத எஃகு கம்பி கண்ணி மூலம் தயாரிக்கப்படுகின்றன. அவர்கள் வ...

விவரம் பார்க்கவும் -

அலை சாலிடருக்கான தனிப்பயனாக்கப்பட்ட அளவு 316 துருப்பிடிக்காத எஃகு வடிகட்டி மருத்துவ மைக்ரோ கேபிலரி குழாய்...

HENGKO துருப்பிடிக்காத எஃகு வடிகட்டி குழாய்கள் அதிக வெப்பநிலையில் 316L தூள் பொருள் அல்லது பல அடுக்கு துருப்பிடிக்காத எஃகு கம்பி கண்ணி மூலம் தயாரிக்கப்படுகின்றன. அவர்கள் வ...

விவரம் பார்க்கவும் -

சின்டர்டு 0.5 7 10 15 30 60 மைக்ரான் நுண்துளை உலோக துருப்பிடிக்காத எஃகு வடிகட்டி தந்துகி குழாய்...

HENGKO துருப்பிடிக்காத எஃகு வடிகட்டி குழாய்கள் அதிக வெப்பநிலையில் 316L தூள் பொருள் அல்லது பல அடுக்கு துருப்பிடிக்காத எஃகு கம்பி கண்ணி மூலம் தயாரிக்கப்படுகின்றன. அவர்கள் வ...

விவரம் பார்க்கவும் -

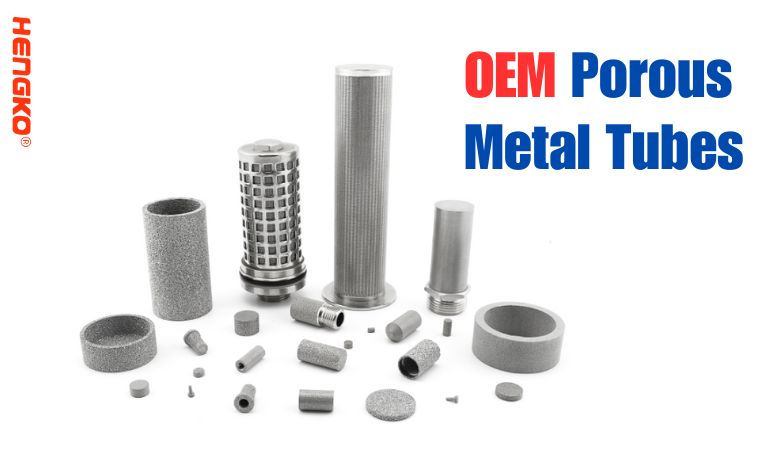

OEM தொழில்துறை சின்டர் செய்யப்பட்ட உலோக நுண்துளை வடிகட்டி குழாய், போரோசிட்டி 15 20 50 60 90 120 மைக்ரான்

HENGKO துருப்பிடிக்காத எஃகு வடிகட்டி குழாய்கள் அதிக வெப்பநிலையில் 316L தூள் பொருள் அல்லது பல அடுக்கு துருப்பிடிக்காத எஃகு கம்பி கண்ணி மூலம் தயாரிக்கப்படுகின்றன. அவர்கள் வ...

விவரம் பார்க்கவும் -

ஹெங்கோ துருப்பிடிக்காத எஃகு நுண்துளை தூள் வடிகட்டி குழாய் த்ரோட்டில் வால்வு வடிகட்டி

HENGKO® துருப்பிடிக்காத எஃகு வடிகட்டி குழாய்கள் அதிக வெப்பநிலையில் 316L தூள் பொருள் அல்லது பல அடுக்கு துருப்பிடிக்காத எஃகு கம்பி கண்ணி மூலம் தயாரிக்கப்படுகின்றன. அவர்கள்...

விவரம் பார்க்கவும் -

துருப்பிடிக்காத எஃகு தூள் உலோக வடிகட்டி குழாய் - எதிர்ப்பு அரிப்பை & நீண்ட சேவை வாழ்க்கை

HENGKO துருப்பிடிக்காத எஃகு வடிகட்டி குழாய்கள் அதிக வெப்பநிலையில் 316L தூள் பொருள் அல்லது பல அடுக்கு துருப்பிடிக்காத எஃகு கம்பி கண்ணி மூலம் தயாரிக்கப்படுகின்றன. அவர்கள் வ...

விவரம் பார்க்கவும் -

நீண்ட சேவை வாழ்க்கை தொழில்முறை செய்த 304 316 316L மைக்ரோபோரஸ் பவுடர் சின்டர்டு ஸ்டெயின்லெஸ் ...

HENGKO துருப்பிடிக்காத எஃகு வடிகட்டி குழாய்கள் அதிக வெப்பநிலையில் 316L தூள் பொருள் அல்லது பல அடுக்கு துருப்பிடிக்காத எஃகு கம்பி கண்ணி மூலம் தயாரிக்கப்படுகின்றன. அவர்கள்...

விவரம் பார்க்கவும் -

பெரிய தொகுதிகள் 10 25 மைக்ரான் சின்டர்டு நுண்துளை உலோக மருத்துவ துருப்பிடிக்காத எஃகு நுண்குழாய் குழாய்

HENGKO துருப்பிடிக்காத எஃகு வடிகட்டி குழாய்கள் அதிக வெப்பநிலையில் 316L தூள் பொருள் அல்லது பல அடுக்கு துருப்பிடிக்காத எஃகு கம்பி கண்ணி மூலம் தயாரிக்கப்படுகின்றன. அவர்கள் வ...

விவரம் பார்க்கவும் -

40-50 um மைக்ரான் துளை தர சின்டர்டு போரஸ் உலோக SS துருப்பிடிக்காத எஃகு வடிகட்டி குழாய்

ஹெங்கோ சின்டெர்டு உலோக வடிகட்டி, குறிப்பிட்ட அழுத்த ஓட்டத்தை எளிதாக்குவதற்கு பாகங்கள் முழுவதும் கட்டுப்படுத்தப்பட்ட அளவு போரோசிட்டியுடன் தயாரிக்கப்படுகிறது.

விவரம் பார்க்கவும் -

5 25 மைக்ரான் துருப்பிடிக்காத எஃகு 316L நுண்துளை தூள் உலோக துல்லியமான காற்று வடிகட்டி குழாய்

HENGKO துருப்பிடிக்காத எஃகு வடிகட்டி குழாய்கள் அதிக வெப்பநிலையில் 316L தூள் பொருள் அல்லது பல அடுக்கு துருப்பிடிக்காத எஃகு கம்பி கண்ணி மூலம் தயாரிக்கப்படுகின்றன. அவர்கள்...

விவரம் பார்க்கவும் -

மைக்ரான் துருப்பிடிக்காத எஃகு சின்டர்டு நுண்துளை உலோக ஹைட்ராலிக் வடிகட்டிகள் குழாய்கள்

ஹெங்கோ நுண்துளை வடிகட்டி குழாய்கள் வெற்று அல்லது குருட்டு மற்றும் குறைந்தபட்ச சுவர் தடிமன் 1 மிமீ இருக்கும். அவை ஒரு நெகிழ்வான மோவில் தூள் ஐசோஸ்டேடிக் சுருக்கத்தால் தயாரிக்கப்படுகின்றன.

விவரம் பார்க்கவும் -

தனிப்பயன் சின்டர்டு போரஸ் உலோகம் 2 5 10 20 25 மைக்ரான் துருப்பிடிக்காத எஃகு 304/316L வடிகட்டி குழாய் ...

துருப்பிடிக்காத ஸ்டீல் சின்டர்டு ஃபில்டர் கார்ட்ரிட்ஜ் அதன் சமச்சீரற்ற துளை அமைப்பு மூலம் துகள் பிடிப்பை மேம்படுத்துவதற்காக வடிவமைக்கப்பட்டுள்ளது. இந்த அமைப்பு ப...

விவரம் பார்க்கவும் -

தனிப்பயனாக்கப்பட்ட துருப்பிடிக்காத எஃகு 316 316L கம்பி வலை குழாய் / கார்ட்ரிட்ஜ் வடிகட்டி மருத்துவத்திற்கு பயன்படுத்தப்படுகிறது ...

ஹெங்கோ சின்டர்டு வயர் மெஷ் டியூப்/கேட்ரிட்ஜ் ஃபில்டர்கள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பதற்கு பயன்படுத்தப்படுகின்றன.

விவரம் பார்க்கவும் -

ஒ...

சின்டர் வயர் மெஷ் வடிகட்டிகள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பது, டிரான்ஸ்பிரேஷன் கூலின்...

விவரம் பார்க்கவும் -

பெட்ரோலியத்தில் பயன்படுத்தப்படும் சின்டெர்டு எஃகு கம்பி வலை வடிகட்டி குழாய் (வடிகட்டி உருளை)

சின்டர் வயர் மெஷ் வடிகட்டிகள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பது, டிரான்ஸ்பிரேஷன் கூலின்...

விவரம் பார்க்கவும் -

மருத்துவ இரசாயன திரவ எண்ணெய் மற்றும் வாயுக்கள் 3um-90 மைக்ரான் தூள் நுண்ணிய அனைத்து உலோக நீராவி சின்ட்...

ஹெங்கோ நுண்துளை வடிகட்டி குழாய்கள் வெற்று அல்லது குருட்டு மற்றும் குறைந்தபட்ச சுவர் தடிமன் 1 மிமீ இருக்கும். அவை ஒரு நெகிழ்வான மோவில் தூள் ஐசோஸ்டேடிக் சுருக்கத்தால் தயாரிக்கப்படுகின்றன.

விவரம் பார்க்கவும்

ஏன் நுண்ணிய உலோகக் குழாய் பயன்படுத்த வேண்டும்?

அதற்கு பல முக்கிய காரணங்கள் உள்ளனசின்டர் செய்யப்பட்ட உலோக குழாய்பல்வேறு பயன்பாடுகளில் பயன்படுத்தப்படுகின்றன:

வடிகட்டுதல்:

* இவற்றின் முதன்மை செயல்பாடு வடிகட்டுதல். துல்லியமாக கட்டுப்படுத்தப்பட்ட துளை அளவு அசுத்தங்களை அகற்ற அனுமதிக்கிறது,

துகள்கள், மற்றும் திரவங்கள் மற்றும் வாயுக்களிலிருந்து அசுத்தங்கள். மருந்து தயாரிப்பு போன்ற தொழில்களில் இது முக்கியமானதாக இருக்கலாம்.

இரசாயன செயலாக்கம், மற்றும் உணவு மற்றும் பானங்கள், தூய்மை அவசியம்.

* நுண்துளை அளவுகள் சப்மிக்ரானில் இருந்து பல மில்லிமீட்டர்கள் வரை இருக்கலாம், அவை பரந்த அளவிலான துகள் அளவுகளை வடிகட்ட உதவுகிறது.

கட்டுப்படுத்தப்பட்ட ஓட்டம்:

* நுண்துளை அமைப்பு திரவங்கள் மற்றும் வாயுக்களின் கட்டுப்படுத்தப்பட்ட ஓட்டத்தை அனுமதிக்கிறது.

காற்றோட்டம், வாயு விநியோகம், திரவமாக்கல் மற்றும் ஓட்டத்தின் துல்லியமான கட்டுப்பாடு தேவைப்படும் பிற பயன்பாடுகளுக்கு இது பயன்படுத்தப்படலாம்.

* சீரான துளை விநியோகம் குழாய் முழுவதும் சீரான ஓட்டத்தை உறுதி செய்கிறது, சேனலிங் மற்றும் சீரற்ற அழுத்தம் விநியோகத்தைத் தடுக்கிறது.

ஆயுள் மற்றும் வலிமை:

* துருப்பிடிக்காத எஃகு, நிக்கல் அல்லது வெண்கலம் போன்ற உலோகங்களால் தயாரிக்கப்படும், நுண்துளை உலோக குழாய்கள் அதிக நீடித்த மற்றும் கடுமையான இயக்கத்தைத் தாங்கும்

அதிக வெப்பநிலை, அழுத்தங்கள் மற்றும் அரிக்கும் சூழல்கள் உட்பட நிலைமைகள்.

* இது தேவைப்படும் தொழில்துறை பயன்பாடுகளில் நீண்ட கால பயன்பாட்டிற்கு ஏற்றதாக அமைகிறது.

மற்ற நன்மைகள்:

* நுண்துளை உலோகக் குழாய்களும் இலகுரக, எளிதில் சுத்தம் செய்யப்பட்டு, மறுசுழற்சி செய்யக்கூடியவை. அவை எளிதில் இயந்திரமயமாக்கப்பட்டு பல்வேறு வடிவங்களில் வடிவமைக்கப்படலாம்.

அவர்களின் பல்துறை திறனை மேலும் விரிவுபடுத்துகிறது.

நுண்ணிய உலோகக் குழாய்கள் பயன்படுத்தப்படும் பயன்பாடுகளின் சில குறிப்பிட்ட எடுத்துக்காட்டுகள் இங்கே:

* காற்று டிஃப்பியூசர்கள்:கழிவுநீர் சுத்திகரிப்பு நிலையங்களில் பாக்டீரியா வளர்ச்சிக்காக தண்ணீரில் ஆக்ஸிஜனை அறிமுகப்படுத்துகிறது.

* எரிபொருள் வடிகட்டிகள்:வாகனங்கள் மற்றும் பிற வாகனங்களில் எரிபொருளில் உள்ள அசுத்தங்களை அகற்றும்.

* மருத்துவ உள்வைப்புகள்:எலும்பு வளர்ச்சி மற்றும் மருந்து விநியோகத்திற்காக.

* வினையூக்கி ஆதரிக்கிறது:வினையூக்கிகளைப் பிடித்து விநியோகிக்க இரசாயன உலைகளில்.

* சைலன்சர்கள்:சத்தத்தை குறைக்க வெளியேற்ற அமைப்புகளில்.

இறுதியில், யாரோ ஒரு நுண்ணிய உலோகக் குழாயைத் தேர்ந்தெடுப்பதற்கான குறிப்பிட்ட காரணங்கள் குறிப்பிட்ட பயன்பாட்டைப் பொறுத்தது

மற்றும் அதன் தேவைகள். இருப்பினும், அவற்றின் தனித்துவமான வடிகட்டுதல், கட்டுப்படுத்தப்பட்ட ஓட்டம், ஆயுள் மற்றும் பிற நன்மைகள்

பரந்த அளவிலான தொழில்களுக்கு அவற்றை ஒரு மதிப்புமிக்க கருவியாக ஆக்குங்கள்.

முக்கிய செயல்பாடு

திசின்டர் செய்யப்பட்ட உலோக குழாய்மற்றவற்றுடன் கிட்டத்தட்ட அதே செயல்பாடுபதப்படுத்தப்பட்ட உலோக வடிகட்டிகள் or சின்டர் செய்யப்பட்ட உலோக ஸ்பார்ஜர்.

நுண்ணிய உலோகக் குழாய்களின் முக்கிய செயல்பாடு திறமையான மற்றும் நம்பகமான வடிகட்டுதல், பிரித்தல் மற்றும் கட்டுப்பாட்டை வழங்குவதாகும்

திரவம் மற்றும் வாயு ஓட்டம்.

இந்த நுண்துளை உலோகக் குழாய்கள் தரமான 316L SS உலோகத் துகள்களிலிருந்து தயாரிக்கப்படுகின்றன, அவை சின்டரிங் மூலம் ஒன்றாக இணைக்கப்படுகின்றன.

செயல்முறை, ஒன்றோடொன்று இணைக்கப்பட்ட துளைகளுடன் ஒரு கட்டமைப்பை உருவாக்குகிறது. நுண்ணிய உலோகக் குழாய்களின் தனித்துவமான பண்புகள்

அவை பல அத்தியாவசிய செயல்பாடுகளைச் செய்ய உதவும்:

1. வடிகட்டுதல்:

நுண்ணிய உலோகக் குழாய்களின் முதன்மை நோக்கம் வடிகட்டிகளாக செயல்படுவது, திரவங்கள் மற்றும் வாயுக்களிலிருந்து அசுத்தங்கள், துகள்கள் மற்றும் அசுத்தங்களை அகற்றுவதாகும்.

துளை அளவின் துல்லியமான கட்டுப்பாடு, அவை சப்மிக்ரான் அளவுகளுக்கு நன்றாக வடிகட்டுதலை அடைய அனுமதிக்கிறது, செயலாக்கப்படும் ஊடகத்தின் தூய்மையை உறுதி செய்கிறது.

2. வாயு மற்றும் திரவ பரவல்:

நுண்துளை உலோக குழாய்கள்வாயுக்கள் அல்லது திரவங்களை சமமாகவும் சீராகவும் சிதறடிக்க பயன்படுகிறது. துளை அளவு மற்றும் விநியோகத்தை கட்டுப்படுத்துவதன் மூலம்,

அவை சீரான ஓட்ட வடிவத்தை உருவாக்கி, சேனலைத் தடுக்கும் மற்றும் சிதறல் செயல்திறனை மேம்படுத்தும்.

3. திரவமாக்கல்:

திரவப்படுத்தப்பட்ட படுக்கை பயன்பாடுகளில், இந்த குழாய்கள் திடமான துகள்களை திரவமாக்குவதற்குப் பயன்படுத்தப்படுகின்றன, இது இடைநீக்கம் செய்யப்பட்ட திரவம் போன்ற நிலையை உருவாக்குகிறது.

துளைகளின் சீரான விநியோகம் திறமையான மற்றும் கட்டுப்படுத்தப்பட்ட திரவமயமாக்கலை அடைய உதவுகிறது.

4. காற்றோட்டம் மற்றும் அழுத்தம் சமநிலை:

நுண்துளை உலோக குழாய்கள் வாயுக்களை வெளியேற்றுவதற்கும், அழுத்தத்தை சமன் செய்வதற்கும் அல்லது பல்வேறு அமைப்புகளில் வெற்றிட நிலைகளை நீக்குவதற்கும் பயன்படுத்தப்படுகின்றன.

மற்றும் சாதனங்கள். அசுத்தங்கள் நுழைவதைத் தடுக்கும் போது அவை காற்று அல்லது வாயுவைக் கடக்க உதவுகின்றன.

5. சத்தம் குறைப்பு:

சில பயன்பாடுகளில், நுண்ணிய உலோகக் குழாய்கள் வாயுக்கள் அல்லது திரவங்களின் ஓட்டத்தால் உருவாகும் இரைச்சல் அளவைக் குறைக்க சைலன்சர்கள் அல்லது மஃப்லர்களாகப் பயன்படுத்தப்படுகின்றன.

6. பரவல்:

நுண்ணிய உலோகக் குழாய்கள் வாயு அல்லது திரவப் பரவல் செயல்முறைகளை, மூலக்கூறுகள் ஒன்றோடொன்று இணைக்கப்பட்ட துளைகள் வழியாகச் செல்ல அனுமதிப்பதன் மூலம் எளிதாக்குகின்றன.

இந்த சொத்து வினையூக்கம் மற்றும் வெகுஜன பரிமாற்ற செயல்பாடுகள் போன்ற பல்வேறு துறைகளில் பயன்பாட்டைக் கண்டறிகிறது.

7. ஆதரவு மற்றும் விநியோகம்:

சில தொழில்களில், நுண்துளை உலோகக் குழாய்கள் வினையூக்கிகள் அல்லது பிற பொருட்களுக்கான ஆதரவு கட்டமைப்புகளாகச் செயல்படுகின்றன, இது நிலையானது.

கட்டமைப்பு மற்றும் சீரான விநியோகத்தில் உதவி.

அவற்றின் உயர் போரோசிட்டி, ஆயுள், இரசாயன எதிர்ப்பு மற்றும் கட்டுப்படுத்தக்கூடிய துளை கட்டமைப்புகள் காரணமாக, நுண்துளை உலோகக் குழாய்கள் விரிவானவை.

மருந்துகள், பெட்ரோ கெமிக்கல்ஸ், நீர் சுத்திகரிப்பு, வாகனம், விண்வெளி மற்றும் பல போன்ற தொழில்களில் பயன்படுத்த,

திறமையான வடிகட்டுதல் மற்றும் கட்டுப்படுத்தப்பட்ட ஓட்ட செயல்முறைகள் உகந்த செயல்திறன் மற்றும் பாதுகாப்பிற்கு முக்கியமானவை.

சின்டர்டு நுண்துளை உலோகக் குழாய்களின் செயல்பாட்டுக் கொள்கை

சின்டர் செய்யப்பட்ட நுண்ணிய உலோகக் குழாய்களின் செயல்பாட்டுக் கொள்கையானது சின்டர் செய்யப்பட்ட உலோகக் கட்டமைப்பின் தனித்துவமான பண்புகளை அடிப்படையாகக் கொண்டது,

இது திறமையான வடிகட்டுதல் மற்றும் திரவங்கள் மற்றும் வாயுக்களின் கட்டுப்படுத்தப்பட்ட ஓட்டத்தை அனுமதிக்கிறது. வேலை கொள்கையின் கண்ணோட்டம் இங்கே:

1. சின்டரிங் செயல்முறை:

நுண்துளை உலோக குழாய்கள் சின்டரிங் எனப்படும் செயல்முறை மூலம் தயாரிக்கப்படுகின்றன. இது பொதுவாக உலோகத் துகள்களைச் சுருக்குவதை உள்ளடக்குகிறது

துருப்பிடிக்காத எஃகு அல்லது பிற உலோகக் கலவைகள், ஒரு குழாய் போன்ற ஒரு குறிப்பிட்ட வடிவத்தில். உலோகத் துகள்கள் ஒரு வெப்பநிலையில் சூடேற்றப்படுகின்றன

அவற்றின் உருகுநிலைக்கு சற்றுக் கீழே, அவை ஒன்றிணைந்து, திடமான மற்றும் ஒன்றோடொன்று இணைக்கப்பட்ட துளைகளின் வலையமைப்பை உருவாக்குகின்றன.

2. துளை அமைப்பு:

சின்டரிங் செயல்பாட்டின் போது உலோகத் துகள்களின் ஏற்பாட்டின் காரணமாக சின்டர் செய்யப்பட்ட உலோகக் குழாய்கள் வரையறுக்கப்பட்ட துளை அமைப்பைக் கொண்டுள்ளன.

குறிப்பிட்ட வடிகட்டுதல் தேவைகளைப் பூர்த்தி செய்ய உற்பத்தியின் போது இந்த துளைகளின் அளவு, வடிவம் மற்றும் விநியோகத்தை துல்லியமாக கட்டுப்படுத்த முடியும்.

3. வடிகட்டுதல்:

சின்டர் செய்யப்பட்ட நுண்ணிய உலோகக் குழாய்களின் முதன்மை செயல்பாடு வடிகட்டுதல் ஆகும். ஒரு திரவம் அல்லது வாயு குழாய் வழியாக செல்லும் போது, அசுத்தங்கள்,

துகள்கள் மற்றும் அசுத்தங்கள் துளைகளுக்குள் பிடிக்கப்படுகின்றன. துளை அளவு விரும்பிய திரவம் அல்லது வாயு வழியாக செல்ல அனுமதிக்கும் வகையில் வடிவமைக்கப்பட்டுள்ளது

தேவையற்ற பொருட்களை தடுக்கும் போது.

4. வடிகட்டுதல் திறன்:

வடிகட்டப்பட்ட நுண்ணிய உலோகக் குழாய்களின் வடிகட்டுதல் திறன், துளை அளவு மற்றும் வடிகட்டுதலுக்கான மொத்த பரப்பளவைப் பொறுத்தது.

சிறிய துளை அளவுகள் சிறந்த துகள்களைப் பிடிக்க முடியும், இது அதிக வடிகட்டுதல் செயல்திறனை வழங்குகிறது.

5. ஓட்டக் கட்டுப்பாடு:

சின்டர் செய்யப்பட்ட உலோகக் குழாய்களின் ஒன்றோடொன்று இணைக்கப்பட்ட துளை அமைப்பு திரவம் அல்லது வாயு ஓட்டத்தின் மீது துல்லியமான கட்டுப்பாட்டை செயல்படுத்துகிறது. அளவு மற்றும்

துளைகளின் விநியோகம் குழாய் முழுவதும் ஓட்ட விகிதம் மற்றும் அழுத்தம் வீழ்ச்சியை பாதிக்கிறது. இந்த சொத்து பயன்பாடுகளில் முக்கியமானது

சீரான ஓட்ட விநியோகம் அல்லது கட்டுப்படுத்தப்பட்ட திரவமாக்கல் தேவைப்படும்.

6. ஆயுள் மற்றும் எதிர்ப்பு:

சின்டர் செய்யப்பட்ட உலோகக் குழாய்கள் நீடித்த மற்றும் இயந்திர அழுத்தம், இரசாயனங்கள் மற்றும் அதிக வெப்பநிலைக்கு எதிர்ப்புத் தெரிவிக்கின்றன. சின்டரிங்

இந்த செயல்முறையானது உலோகத் துகள்கள் உறுதியாகப் பிணைக்கப்பட்டிருப்பதை உறுதிசெய்கிறது, சவாலான இயக்க நிலைமைகளிலும் கூட கட்டமைப்பு ஒருமைப்பாட்டை வழங்குகிறது.

7. மறுபயன்பாடு மற்றும் சுத்தம்:

சின்டர் செய்யப்பட்ட நுண்துளை உலோக குழாய்களை எளிதாக சுத்தம் செய்து மீண்டும் பயன்படுத்தலாம். அவை பல்வேறு துப்புரவு முறைகளைத் தாங்கும்,

பின் கழுவுதல், மீயொலி சுத்தம் செய்தல் அல்லது இரசாயன சுத்தம் செய்தல், அவற்றின் வடிகட்டுதல் திறனை சமரசம் செய்யாமல்.

சின்டர் செய்யப்பட்ட நுண்துளை உலோகக் குழாய்களின் செயல்பாட்டுக் கொள்கை, அவற்றை மிகவும் பல்துறை மற்றும் பரந்த அளவிலான சாதனங்களுக்கு ஏற்றதாக ஆக்குகிறது.

பெட்ரோ கெமிக்கல்ஸ், மருந்துகள், நீர் சுத்திகரிப்பு, விண்வெளி மற்றும் பல போன்ற தொழில்களில் பயன்பாடுகள். அவர்கள்

அவற்றின் திறமையான வடிகட்டுதல், ஆயுள் மற்றும் கடினமான சூழல்களைத் தாங்கும் திறனுக்காகத் தேர்ந்தெடுக்கப்பட்டது, நம்பகமான செயல்திறனை வழங்குகிறது

முக்கியமான செயல்முறைகள் மற்றும் அமைப்புகளில்.

OEM நுண்துளை உலோக குழாய்களை நீங்கள் கவனிக்க வேண்டியது என்ன?

உங்கள் வடிகட்டுதல் அமைப்பு அல்லது திட்டங்களுக்கு OEM சிறப்பு நுண்துளை உலோகக் குழாய்களைக் கருத்தில் கொள்ளும்போது, பல உள்ளன

உகந்த செயல்திறன் மற்றும் ஒரு வெற்றிகரமான செயல்படுத்தலை உறுதி செய்ய கணக்கில் எடுத்துக்கொள்ள வேண்டிய அத்தியாவசிய காரணிகள்.

இங்கே சில முக்கிய பரிசீலனைகள் உள்ளன:

1. வடிகட்டுதல் தேவைகள்:

உங்கள் பயன்பாட்டிற்கான குறிப்பிட்ட வடிகட்டுதல் தேவைகளை தெளிவாக வரையறுக்கவும். விரும்பிய வடிகட்டுதல் செயல்திறனைத் தீர்மானித்தல்,

தேவையான முடிவுகளை அடைய தேவையான துளை அளவு மற்றும் ஓட்ட விகிதம்.

2. திரவம் அல்லது வாயு பண்புகள்:

வெப்பநிலை, அழுத்தம், பிசுபிசுப்பு மற்றும் இரசாயனம் உட்பட வடிகட்டப்பட வேண்டிய திரவம் அல்லது வாயுவின் பண்புகளைப் புரிந்து கொள்ளுங்கள்

பொருந்தக்கூடிய தன்மை. தேர்ந்தெடுக்கப்பட்ட நுண்துளை உலோக பொருள் நோக்கம் கொண்ட இயக்க நிலைமைகளைத் தாங்கும் என்பதை உறுதிப்படுத்தவும்.

3. துளை அளவு மற்றும் அமைப்பு:

நுண்ணிய உலோகக் குழாய்களின் நுண்துளை அளவு மற்றும் கட்டமைப்பைத் தனிப்பயனாக்க OEM உற்பத்தியாளருடன் இணைந்து பணியாற்றுங்கள்

பயன்பாட்டின் தேவைகள். அகற்றப்பட வேண்டிய அசுத்தங்களின் துகள் அளவு மற்றும் விரும்பிய ஓட்டம் பண்புகள் ஆகியவற்றைக் கவனியுங்கள்.

4. பொருள் தேர்வு:

அதன் இரசாயன எதிர்ப்பு, இயந்திர பண்புகள் மற்றும் இணக்கத்தன்மை ஆகியவற்றின் அடிப்படையில் பொருத்தமான உலோகப் பொருளைத் தேர்ந்தெடுக்கவும்

நடுத்தர வடிகட்டப்படுகிறது. பொதுவான பொருட்களில் துருப்பிடிக்காத எஃகு, வெண்கலம், நிக்கல் மற்றும் டைட்டானியம் ஆகியவை அடங்கும்.

5. வடிவமைப்பு மற்றும் வடிவியல்:

உங்கள் கணினி அல்லது திட்டத்திற்கு ஏற்றவாறு குழாயின் வடிவம் மற்றும் பரிமாணங்களை வடிவமைக்க OEM உற்பத்தியாளருடன் ஒத்துழைக்கவும்.

எளிதாக ஒருங்கிணைக்க நீளம், விட்டம் மற்றும் இறுதி இணைப்புகள் போன்ற காரணிகளைக் கவனியுங்கள்.

6. வடிகட்டுதல் திறன் மற்றும் அழுத்தம் குறைதல்:

நுண்ணிய உலோகக் குழாய்கள் முழுவதும் அழுத்தம் வீழ்ச்சியுடன் வடிகட்டுதல் செயல்திறனை சமநிலைப்படுத்தவும். அதிக வடிகட்டுதல் திறன் இருக்கலாம்

அதிகரித்த அழுத்தம் வீழ்ச்சிக்கு வழிவகுக்கும், இது கணினி செயல்திறனை பாதிக்கலாம்.

7. தூய்மை மற்றும் பராமரிப்பு:

நுண்ணிய உலோகக் குழாய்களின் தூய்மை மற்றும் பராமரிப்பு தேவைகளைப் பற்றி விவாதிக்கவும். அவர்கள் எளிதாக சுத்தம் செய்ய முடியும் என்பதை உறுதிப்படுத்தவும்

மேலும் ஆயுட்காலத்தை மேம்படுத்தவும் வேலையில்லா நேரத்தை குறைக்கவும் மீண்டும் பயன்படுத்தப்படுகிறது.

8. தனிப்பயனாக்கம் மற்றும் நிபுணத்துவம்:

சிறப்பு நுண்துளை உலோக குழாய்களை தயாரிப்பதில் நிரூபிக்கப்பட்ட சாதனையுடன் அனுபவம் வாய்ந்த OEM உற்பத்தியாளருடன் இணைந்து பணியாற்றுங்கள்.

உங்கள் தனிப்பட்ட தேவைகளுக்கு ஏற்ப குழாய்களைத் தனிப்பயனாக்க அவர்களுக்கு நிபுணத்துவம் இருக்க வேண்டும்.

இந்தக் காரணிகளை கவனமாகக் கருத்தில் கொண்டு, OEM உற்பத்தியாளருடன் நெருக்கமாக ஒத்துழைப்பதன் மூலம், நீங்கள் உறுதிசெய்யலாம்

OEM சிறப்பு நுண்துளை உலோகக் குழாய்கள் உங்கள் வடிகட்டுதல் அமைப்பு அல்லது திட்டத்தின் தனிப்பட்ட தேவைகளைப் பூர்த்தி செய்ய வடிவமைக்கப்பட்டு வடிவமைக்கப்பட்டுள்ளன,

இறுதியில் மேம்பட்ட செயல்திறன், நம்பகத்தன்மை மற்றும் செயல்திறன் ஆகியவற்றிற்கு வழிவகுத்தது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. நுண்ணிய சின்டர் செய்யப்பட்ட உலோகக் குழாய்களின் முக்கிய அம்சங்கள் யாவை?

நுண்துளை துடைக்கப்பட்ட உலோகக் குழாய்கள் பல முக்கிய அம்சங்களை வழங்குகின்றன

பல்வேறு பயன்பாடுகள். இந்த அம்சங்கள் அடங்கும்:

*உயர் வடிகட்டுதல் திறன்:

நுண்துளை அளவின் துல்லியமான கட்டுப்பாடு, சப்மிக்ரான் நிலைகளுக்கு திறம்பட வடிகட்ட அனுமதிக்கிறது,

திரவங்கள் மற்றும் வாயுக்களிலிருந்து அசுத்தங்கள் மற்றும் அசுத்தங்களை அகற்றுவதை உறுதி செய்தல்.

* ஆயுள் மற்றும் வலிமை:

சின்டரிங் செயல்முறை உலோகத் துகள்களைப் பிணைக்கிறது, இயந்திர வலிமை மற்றும் எதிர்ப்பை வழங்குகிறது

கடுமையான சூழ்நிலைகளில் கூட சிதைப்பது.

*பரந்த வெப்பநிலை மற்றும் அழுத்த வரம்பு:

கட்டமைப்பு ஒருமைப்பாடு மற்றும் வடிகட்டுதலை பராமரிக்கும் வகையில், குழாய்கள் தீவிர சூழல்களில் செயல்பட முடியும்

பரந்த அளவிலான வெப்பநிலை மற்றும் அழுத்தங்களில் செயல்திறன்.

* இரசாயன இணக்கத்தன்மை:

அவை வேதியியல் ரீதியாக செயலற்றவை மற்றும் அரிப்பை எதிர்க்கும், ஆக்கிரமிப்பு வடிகட்டுவதற்கு ஏற்றவை

இரசாயனங்கள் மற்றும் அரிக்கும் ஊடகங்கள்.

*சுத்தம் மற்றும் மறுபயன்பாடு:

நுண்துளை துடைக்கப்பட்ட உலோகக் குழாய்களை எளிதாக சுத்தம் செய்து, பலமுறை மீண்டும் பயன்படுத்தலாம், பராமரிப்பைக் குறைக்கலாம்

செலவுகள் மற்றும் வடிகட்டியின் ஆயுட்காலம் நீட்டிக்கப்படுகிறது.

2. நுண்ணிய சின்டர் செய்யப்பட்ட உலோகக் குழாய்கள் வடிகட்டிகளாக எவ்வாறு செயல்படுகின்றன?

வடிப்பான்களாக நுண்ணிய சின்டர் செய்யப்பட்ட உலோகக் குழாய்களின் செயல்பாடு அவற்றின் ஒன்றோடொன்று இணைக்கப்பட்ட துளை அமைப்பை அடிப்படையாகக் கொண்டது.

குழாய் வழியாக ஒரு திரவம் அல்லது வாயு பாயும் போது, அசுத்தங்கள் மற்றும் துகள்கள் துளைகளுக்குள் கைப்பற்றப்படுகின்றன

விரும்பிய ஊடகத்தை கடந்து செல்ல அனுமதிக்கும் போது. துளைகளின் அளவு, விநியோகம் மற்றும் ஏற்பாடு

வடிகட்டுதல் திறன் மற்றும் அகற்றக்கூடிய துகள்களின் வகையை தீர்மானிக்கவும். சின்டர் செய்யப்பட்ட உலோகம் உயர்ந்தது

போரோசிட்டி மற்றும் நுண்ணிய துளைகள் பயனுள்ள வடிகட்டலை செயல்படுத்துகிறது, இந்த குழாய்களை முக்கியமான பயன்பாடுகளுக்கு ஏற்றதாக ஆக்குகிறது

துல்லியமான மற்றும் நம்பகமான வடிகட்டுதல் தேவை.

3. ஒரு கணினியில் நுண்ணிய சின்டர் செய்யப்பட்ட உலோகக் குழாய்களை நிறுவுவதற்கான பரிசீலனைகள் என்ன?

நுண்ணிய சின்டர் செய்யப்பட்ட உலோகக் குழாய்களின் உகந்த செயல்திறனை உறுதிப்படுத்த சரியான நிறுவல் முக்கியமானது. சில பரிசீலனைகள் அடங்கும்:

*சரியான சீல்:

பைபாஸைத் தடுக்கவும் வடிகட்டுதல் திறனைப் பராமரிக்கவும் குழாயின் இரு முனைகளிலும் பாதுகாப்பான மற்றும் கசிவு இல்லாத இணைப்புகளை உறுதி செய்யவும்.

*நோக்குநிலை:

வடிகட்டுதல், காற்றோட்டம் அல்லது திரவமாக்கல் என எதுவாக இருந்தாலும், ஓட்டத்தின் திசை அதன் வடிவமைக்கப்பட்ட செயல்பாட்டுடன் சீரமைக்கப்படுவதை உறுதிசெய்ய குழாயை சரியாக வைக்கவும்.

*ஆதரவு மற்றும் பாதுகாப்பு:

நிறுவல் மற்றும் செயல்பாட்டின் போது குழாய்களுக்கு சேதம் ஏற்படுவதைத் தடுக்க போதுமான ஆதரவையும் பாதுகாப்பையும் வழங்கவும்.

4. எந்தெந்தப் பயன்பாடுகளில் நுண்ணிய சின்டர் செய்யப்பட்ட உலோகக் குழாய்களைப் பயன்படுத்தலாம்?

நுண்துளை கலந்த உலோகக் குழாய்கள் பல்வேறு தொழில்களில் பயன்பாடுகளைக் கண்டறிகின்றன, அவற்றுள்:

பெட்ரோ கெமிக்கல்ஸ் மற்றும் சுத்திகரிப்பு:வினையூக்கி ஆதரவு, செயல்முறை திரவங்களின் வடிகட்டுதல் மற்றும் வாயு பரவல் பயன்பாடுகள்.

மருந்துகள்:மலட்டு காற்றோட்டம், வாயு வடிகட்டுதல் மற்றும் மருந்து விநியோக அமைப்புகளில்.

நீர் சிகிச்சை:கழிவு நீர் சுத்திகரிப்பு, காற்றோட்டம் மற்றும் குடிநீரை வடிகட்டுதல்.

விண்வெளி:வடிகட்டுதல் மற்றும் காற்றோட்டத்திற்கான எரிபொருள் மற்றும் ஹைட்ராலிக் அமைப்புகளில்.

வாகனம்:உமிழ்வு கட்டுப்பாடு, எரிபொருள் வடிகட்டுதல் மற்றும் உயவு அமைப்புகளில்.

உணவு மற்றும் பானங்கள்:பானம் கார்பனேற்றம், காற்றோட்டம் மற்றும் நீராவி வடிகட்டுதல்.

5. நுண்துளை துடைக்கப்பட்ட உலோகக் குழாய்கள் கணினி செயல்திறன் மற்றும் செயல்திறனுக்கு எவ்வாறு பங்களிக்கின்றன?

நுண்துளை துடைக்கப்பட்ட உலோகக் குழாய்கள் அமைப்பின் செயல்திறனையும் செயல்திறனையும் மேம்படுத்துகிறது:

*அதிக வடிகட்டுதல் செயல்திறனை உறுதிசெய்து, தூய்மையான மற்றும் அதிக சுத்திகரிக்கப்பட்ட திரவங்கள் அல்லது வாயுக்களுக்கு வழிவகுக்கும்.

*ஒரு சீரான ஓட்ட விநியோகத்தை வழங்குதல், சேனலிங் அல்லது சீரற்ற அழுத்தம் விநியோகத்தை தடுக்கும்.

*கடுமையான நிலைமைகளைத் தாங்கி, வேலையில்லா நேரம் மற்றும் பராமரிப்புச் செலவுகளைக் குறைத்தல்.

*வாயு பரவல் மற்றும் திரவமாக்கல் செயல்முறைகளை எளிதாக்குதல், இரசாயன எதிர்வினைகள் மற்றும் வெகுஜன பரிமாற்ற செயல்பாடுகளை மேம்படுத்துதல்.

6. நுண்ணிய சின்டர் செய்யப்பட்ட உலோகக் குழாய்களின் உற்பத்தியின் போது என்ன தரக் கட்டுப்பாட்டு நடவடிக்கைகள் பயன்படுத்தப்படுகின்றன?

ஹெங்கோ ஒரு சிறந்த சின்டர்டு மெட்டல் ஃபில்டர் உற்பத்தியாளர்களானது, உற்பத்தி செயல்முறை முழுவதும் கடுமையான தரக் கட்டுப்பாட்டு நடவடிக்கைகளைச் செயல்படுத்துகிறது. இதில் அடங்கும்:

*பொருள் தரம்: இயந்திர வலிமை மற்றும் இரசாயன எதிர்ப்பை உறுதிப்படுத்த உயர்தர உலோகத் துகள்களைப் பயன்படுத்துதல்.

*துளை அளவு கட்டுப்பாடு: விரும்பிய துளை அளவு மற்றும் விநியோகத்தை அடைய சின்டரிங் அளவுருக்களின் துல்லியமான கட்டுப்பாடு.

* பரிமாணத் துல்லியம்: வாடிக்கையாளர் விவரக்குறிப்புகளைப் பூர்த்தி செய்ய இறுக்கமான சகிப்புத்தன்மையை உறுதி செய்தல்.

*செயல்திறன் சோதனை: வடிகட்டுதல் திறன் சோதனைகள், அழுத்தம் வீழ்ச்சி மதிப்பீடுகள் மற்றும் இயந்திர வலிமை மதிப்பீடுகளை நடத்துதல்.

ஒரு ஆலோசனை மற்றும் எங்களை அணுக தயங்க வேண்டாம்உங்கள் வடிகட்டுதல் அமைப்பு அல்லது திட்டத்தை மேம்படுத்த உதவுவோம்.

எங்களுக்கு மின்னஞ்சல் அனுப்புங்கள்ka@hengko.comஇப்போது மற்றும் முதல் படி எடுமேம்படுத்தப்பட்ட செயல்திறன் மற்றும் செயல்திறனை நோக்கி

ஹெங்கோவின் தரம்சின்டர் செய்யப்பட்ட உலோக குழாய்.