-

மீட்சிக்கான இலை வடிகட்டிகளுடன் வினையூக்கி வடிகட்டுதல் சின்டர்டு மெட்டல் மெஷ் வடிகட்டி வட்டு ...

ஹெங்கோ பரந்த அளவிலான பொருட்கள், அளவுகள் மற்றும் பொருத்துதல்களில் வடிகட்டி கூறுகளை உற்பத்தி செய்கிறது, எனவே அவை பண்புகள் மற்றும் கட்டமைப்புகளுடன் எளிதாக குறிப்பிடப்படலாம்.

விவரம் பார்க்கவும் -

தனிப்பயனாக்கப்பட்ட துருப்பிடிக்காத எஃகு 316 316L கம்பி வலை குழாய் / கார்ட்ரிட்ஜ் வடிகட்டி மருத்துவத்திற்கு பயன்படுத்தப்படுகிறது ...

ஹெங்கோ சின்டர்டு வயர் மெஷ் டியூப்/கேட்ரிட்ஜ் ஃபில்டர்கள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பதற்கு பயன்படுத்தப்படுகின்றன.

விவரம் பார்க்கவும் -

ஹெங்கோவிலிருந்து தனிப்பயனாக்கப்பட்ட மருத்துவ 304 316 316L துருப்பிடிக்காத எஃகு வடிகட்டி மெஷ் தோட்டாக்கள்

பல அடுக்கு சின்டர் செய்யப்பட்ட 316 அல்லது 304 துருப்பிடிக்காத ஸ்டீல் ஸ்ட்ரைனரால் ஆனது, இது வெப்ப எதிர்ப்பு, அழுத்தம் எதிர்ப்பு மற்றும் அரிப்பு எதிர்ப்பு ஆகியவற்றின் பண்புகளைக் கொண்டுள்ளது.

விவரம் பார்க்கவும் -

மருத்துவ தர மைக்ரான் துருப்பிடிக்காத எஃகு 316 316L கம்பி வலை பல அடுக்கு தட்டு / வட்டு வடிகட்டி...

HENGKO சின்டர்டு வயர் மெஷ் ஃபில்டர்கள் 5 சின்டர்டு கம்பி மெஷ் லேயர்களைக் கொண்டிருக்கின்றன, அதிக இயந்திர வலிமை மற்றும் உயர் வெப்பநிலை எதிர்ப்பிற்காக சுய-ஆதரவு கட்டுமானத்துடன்...

விவரம் பார்க்கவும் -

மருந்துக்கான மொத்த மருத்துவ தர மைக்ரான் துருப்பிடிக்காத ஸ்டீல் 316 SS கம்பி வலை வடிகட்டி...

ஹெங்கோ மருத்துவ தர துருப்பிடிக்காத எஃகு வடிப்பான்கள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பதற்கு பயன்படுத்தப்படுகின்றன.

விவரம் பார்க்கவும் -

உயர் அழுத்த எதிர்ப்பு 316லி சின்டர்டு ஸ்டெயின்லெஸ் ஸ்டீல் வயர் மெஷ் ஃபில்டர் கார்ட்ரிட்ஜ்

சின்டர் வயர் மெஷ் வடிப்பான்கள் பொதுவாக திரவம் மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பது, டிரான்ஸ்பிரேஷன் கூலிங்...

விவரம் பார்க்கவும் -

காபி ஃபில்டர் அல்லது ஏர் கண்டிஷனுக்கான ஸ்டெயின்லெஸ் ஸ்டீல் சின்டரிங் வயர் மெஷ் ஸ்கிரீன் ஃபில்டர் உறுப்பு...

ஹெங்கோ பரந்த அளவிலான பொருட்கள், அளவுகள் மற்றும் பொருத்துதல்களில் வடிகட்டி கூறுகளை உற்பத்தி செய்கிறது, எனவே அவை பண்புகள் மற்றும் கட்டமைப்புகளுடன் எளிதாக குறிப்பிடப்படலாம்.

விவரம் பார்க்கவும் -

தூசி நீக்கம் அல்லது தூய நீருக்கான சின்டர்டு துருப்பிடிக்காத எஃகு கம்பி வலை காற்று வடிகட்டி கெட்டி

சின்டர் வயர் மெஷ் வடிகட்டிகள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பது, டிரான்ஸ்பிரேஷன் கூலின்...

விவரம் பார்க்கவும் -

வடிகட்டுதல் அமைப்பிற்கான 304/316L கம்பி வலை வடிகட்டி குழாய்

சின்டர் வயர் மெஷ் வடிகட்டிகள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பது, டிரான்ஸ்பிரேஷன் கூலின்...

விவரம் பார்க்கவும் -

தொழில்துறை மற்றும் ஆய்வகத்திற்கான தனிப்பயனாக்கப்பட்ட 304/316L சின்டர்டு ஸ்டெயின்லெஸ் ஸ்டீல் கம்பி வலை வடிகட்டி...

சின்டர் வயர் மெஷ் வடிகட்டிகள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பது, டிரான்ஸ்பிரேஷன் கூலின்...

விவரம் பார்க்கவும் -

90 100 மைக்ரான் சின்டர்டு போரஸ் உலோக துருப்பிடிக்காத எஃகு வடிகட்டி உருளை கம்பி வலை வடிகட்டி,...

சின்டர் வயர் மெஷ் வடிகட்டிகள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பது, டிரான்ஸ்பிரேஷன் கூலின்...

விவரம் பார்க்கவும் -

2 5 50 100 150 300 மைக்ரான்கள் நுண்துளை 304 316L SS துருப்பிடிக்காத எஃகு கம்பி சின்டர்டு மெஷ் வடிகட்டி...

துருப்பிடிக்காத எஃகு சின்டர்ட் மெஷ் துருப்பிடிக்காத எஃகு நெய்த கண்ணி மூலம் செய்யப்படுகிறது, மேலும் ஆர்கான்-ஆர்க் வெல்டிங் செயல்முறை வடிகட்டி உறுப்புகளின் சீல் பரப்புகளில் இணைகிறது. ...

விவரம் பார்க்கவும் -

சுற்று 25 50 100 மைக்ரான் துருப்பிடிக்காத எஃகு கம்பி வலை வடிகட்டி வட்டு

ஹெங்கோ சின்டர்டு டிஸ்க் ஃபில்டர்கள், வாயு அல்லது திரவத்தில் திடமான துகள்களை சிக்க வைக்கும் கடினமான பாதைகள் கொண்ட துளைகளின் மிகவும் சீரான, ஒன்றோடொன்று இணைக்கப்பட்ட நெட்வொர்க்குகளைக் கொண்டுள்ளது. மிகை...

விவரம் பார்க்கவும் -

தனிப்பயனாக்கக்கூடிய எண்ணெய் அல்லது காற்று வடிகட்டுதல் துருப்பிடிக்காத எஃகு கண்ணி வடிகட்டி ப்ளீடர் துளை வால்வு

HENGKO சின்டர்டு கம்பி வலை வடிகட்டிகள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்கள் பிரித்தல் மற்றும் மீட்டெடுப்பு, டிரான்ஸ்பிராட்டி...

விவரம் பார்க்கவும் -

40 மைக்ரான் சின்டர்டு 316L துருப்பிடிக்காத எஃகு எண்ணெய் வடிகட்டி சிலிண்டர் மெஷ்/பவுடர் உறுப்பு

திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பது, டிரான்ஸ்பிரேஷன் கூல்...

விவரம் பார்க்கவும் -

மெழுகுவர்த்தி வகை சின்டர்டு 316L துருப்பிடிக்காத எஃகு மெஷ் வடிகட்டி மீண்டும் பயன்படுத்தக்கூடிய கெட்டி

ஹெங்கோ துருப்பிடிக்காத எஃகு வடிகட்டி தோட்டாக்களின் விரிவான தொகுப்பை வழங்குகிறது, அவை பெட்ரோ கெமிக்கல்கள் உட்பட பரந்த அளவிலான தொழில்களில் பயன்படுத்த வடிவமைக்கப்பட்டுள்ளன.

விவரம் பார்க்கவும் -

மீண்டும் பயன்படுத்தக்கூடியது உயர் வெப்பநிலை மைக்ரான்கள் மெஷ் சின்டரிங் மெட்டல் ஃபில்டர் கார்ட்ரிட்ஜை எதிர்க்கிறது

சின்டர் வயர் மெஷ் வடிகட்டிகள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பது, டிரான்ஸ்பிரேஷன் கூலின்...

விவரம் பார்க்கவும் -

ஒ...

சின்டர் வயர் மெஷ் வடிகட்டிகள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பது, டிரான்ஸ்பிரேஷன் கூலின்...

விவரம் பார்க்கவும் -

தூசி வடிகட்டிக்கான 5 10 40 100 மைக்ரான் நுண்துளை 316L துருப்பிடிக்காத எஃகு வடிகட்டி கம்பி வலை

சின்டர் வயர் மெஷ் வடிகட்டிகள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பது, டிரான்ஸ்பிரேஷன் கூலின்...

விவரம் பார்க்கவும் -

5 40 மைக்ரான் துருப்பிடிக்காத எஃகு நுண்துளை உலோக எரிபொருள் எண்ணெய் / காற்று / தூசி வடிகட்டி கம்பி வலை ca...

சின்டர் வயர் மெஷ் வடிகட்டிகள் பொதுவாக திரவ மற்றும் வாயுவை சுத்திகரிப்பு மற்றும் வடிகட்டுதல், திடமான துகள்களை பிரித்தல் மற்றும் மீட்டெடுப்பது, டிரான்ஸ்பிரேஷன் கூலின்...

விவரம் பார்க்கவும்

சின்டர்டு மெஷ் என்றால் என்ன?

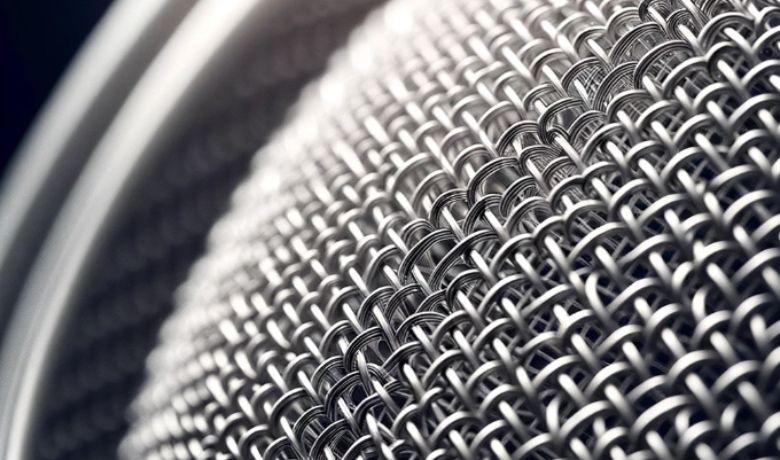

எளிமையாகச் சொல்வதென்றால், சின்டர்டு மெஷ் என்பது நெய்யப்பட்ட கம்பி வலையின் பல அடுக்குகளை ஒன்றாக இணைப்பதன் மூலம் செய்யப்பட்ட உலோக வடிகட்டி ஆகும்.

சின்டரிங் எனப்படும் செயல்முறை மூலம்.

சின்டெரிங் போது, கண்ணி அடுக்குகள் சூடுபடுத்தப்பட்டு ஒன்றாக அழுத்தி, வலுவான மற்றும் நிலையான அமைப்பை உருவாக்குகிறது.

இதன் விளைவாக வரும் தயாரிப்பு ஒரே மாதிரியான துளை அளவுகளைக் கொண்டுள்ளது மற்றும் சிறந்த வடிகட்டுதல் திறன்களை வழங்குகிறது, இது பொருத்தமானது

துல்லியமான மற்றும் நம்பகமான வடிகட்டுதல் தேவைப்படும் தொழில்களில் பல்வேறு பயன்பாடுகள்.

சின்டர்டு ஸ்டெயின்லெஸ் ஸ்டீல் மெஷ் ஏன் பயன்படுத்த வேண்டும்?

சின்டெர்டு ஸ்டெயின்லெஸ் ஸ்டீல் மெஷ் பல நன்மைகளை வழங்குகிறது, இது பல்வேறு தொழில்துறை பயன்பாடுகளுக்கு சிறந்த தேர்வாக அமைகிறது:

1.நீடிப்பு:

சின்டெர்டு துருப்பிடிக்காத எஃகு அரிப்பை மிகவும் எதிர்க்கும், இது கடுமையான சூழல்களுக்கும் நீட்டிக்கப்பட்ட பயன்பாட்டிற்கும் ஏற்றது.

2.உயர் வடிகட்டுதல் திறன்:

சின்டரிங் செயல்முறை ஒரு சீரான துளை கட்டமைப்பை உருவாக்குகிறது, இது துகள்களை திறம்பட வடிகட்ட அனுமதிக்கிறது, இது திரவங்கள் மற்றும் வாயுக்கள் இரண்டிற்கும் அதிக வடிகட்டுதல் திறனை வழங்குகிறது.

3. தனிப்பயனாக்கக்கூடிய துளை அளவுகள்:

உற்பத்தியாளர்கள் குறிப்பிட்ட வடிகட்டுதல் தேவைகளைப் பூர்த்தி செய்வதற்காக பல்வேறு துளை அளவுகளுடன் சின்டர்டு மெஷ்களை உருவாக்கலாம், அவை வெவ்வேறு பயன்பாடுகளுக்கு பல்துறை ஆக்குகின்றன.

4.மெக்கானிக்கல் வலிமை:

துருப்பிடிக்காத எஃகு கண்ணி வலுவானது மற்றும் அதிக அழுத்தம், வெப்பநிலை மற்றும் ஓட்ட விகிதங்களை சிதைக்காமல் தாங்கும்.

5.சுத்தம் செய்ய எளிதானது:

இந்த மெஷ்களை பல்வேறு முறைகளைப் பயன்படுத்தி சுத்தம் செய்யலாம் (எ.கா., பேக்ஃப்ளஷிங், அல்ட்ராசோனிக் கிளீனிங்), இது அவற்றின் ஆயுட்காலத்தை நீட்டித்து செயல்திறனைப் பராமரிக்கிறது.

6.ரசாயன எதிர்ப்பு:

அவை பரந்த அளவிலான இரசாயனங்களைக் கையாள முடியும், அவை இரசாயன பதப்படுத்துதல், உணவு மற்றும் பானங்கள் மற்றும் மருந்துத் தொழில்களில் பயன்படுத்துவதற்கு ஏற்றதாக அமைகின்றன.

7. நச்சுத்தன்மையற்ற மற்றும் பாதுகாப்பானது:

துருப்பிடிக்காத எஃகு மூலம் தயாரிக்கப்படுவதால், அவை நச்சுத்தன்மையற்றவை மற்றும் பதப்படுத்தப்பட்ட பொருட்களில் தீங்கு விளைவிக்கும் பொருட்களைக் கசிவு செய்யாது.

8.செலவு-செயல்திறன்:

ஆரம்ப முதலீடு அதிகமாக இருந்தாலும், சின்டர்டு ஸ்டெயின்லெஸ் ஸ்டீல் மெஷின் ஆயுள் மற்றும் மறுபயன்பாடு நீண்ட கால செலவு சேமிப்புக்கு வழிவகுக்கும்.

9.பல்வேறு தொழில்களில் பயன்பாடுகள்:

அவற்றின் பல்துறை மற்றும் நம்பகத்தன்மை காரணமாக நீர் சுத்திகரிப்பு, எண்ணெய் மற்றும் எரிவாயு, மருந்துகள் மற்றும் உணவு பதப்படுத்துதல் உள்ளிட்ட பல்வேறு துறைகளில் அவை பயன்படுத்தப்படுகின்றன.

இந்த குணாதிசயங்கள் உயர் செயல்திறன் வடிகட்டுதல் தீர்வுகள் தேவைப்படும் தொழில்களுக்கு சின்டர்டு ஸ்டெயின்லெஸ் ஸ்டீல் மெஷ் ஒரு சிறந்த தேர்வாக அமைகிறது.

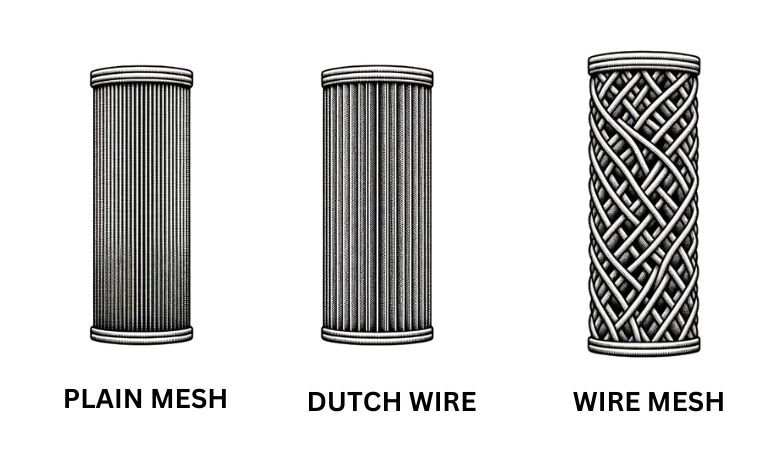

சின்டர் செய்யப்பட்ட மெஷ் வடிகட்டியின் வகைகள்?

சின்டெர்டு மெஷ் வடிகட்டிகள் அவற்றின் அமைப்பு, அடுக்குகள் மற்றும் குறிப்பிட்ட பயன்பாடுகளின் அடிப்படையில் பல்வேறு வகைகளில் வருகின்றன. பொதுவான வகைகளில் சில:

1. ஒற்றை அடுக்கு சின்டர்டு மெஷ்:

அதன் வலிமை மற்றும் விறைப்புத்தன்மையை அதிகரிக்க சின்டர் செய்யப்பட்ட நெய்த கம்பி வலையின் ஒற்றை அடுக்கில் இருந்து உருவாக்கப்பட்டது.

2. பல அடுக்கு சின்டர்டு மெஷ்:

இது நெய்யப்பட்ட கம்பி வலையின் பல அடுக்குகளை அடுக்கி, பின்னர் அவற்றை ஒன்றாக இணைக்கிறது. பல அடுக்கு அமைப்பு இயந்திர வலிமை மற்றும் வடிகட்டுதல் துல்லியத்தை அதிகரிக்கிறது.

3. சின்டர்டு ஸ்கொயர் நெய்த மெஷ்:

சதுர நெய்த கம்பி வலை அடுக்குகள் ஒன்றாக சின்டர் செய்யப்பட்ட, இந்த வகை ஒரே மாதிரியான துளை அளவுகளை வழங்குகிறது மற்றும் பொதுவாக பல்வேறு வடிகட்டுதல் பயன்பாடுகளில் பயன்படுத்தப்படுகிறது.

4. டச்சு நெய்த சின்டர்டு மெஷ்:

இது டச்சு நெய்த கம்பி வலைகளின் பல அடுக்குகளை ஒருங்கிணைக்கிறது, பின்னர் அவை சின்டர் செய்யப்படுகின்றன. இதன் விளைவாக நன்றாக வடிகட்டுதல் திறன் கொண்ட வடிகட்டி உள்ளது.

5. துளையிடப்பட்ட உலோக சின்டர்டு மெஷ்:

இந்த வகை நெய்த கம்பி வலையின் ஒன்று அல்லது அதற்கு மேற்பட்ட அடுக்குகளை துளையிடப்பட்ட உலோகத்தின் அடுக்குடன் இணைக்கிறது. துளையிடப்பட்ட உலோகம் கூடுதல் வலிமையை வழங்குகிறது, அதே நேரத்தில் கம்பி வலை அடுக்குகள் வடிகட்டுதலை வழங்குகின்றன.

6. சின்டெர்டு ஃபைபர் ஃபீல்ட் மெஷ்:

நெய்த கம்பிக்கு பதிலாக, இந்த வடிகட்டி உலோக இழைகளின் பாயைப் பயன்படுத்துகிறது. அதிக வெப்பநிலை மற்றும் அதிக பாகுத்தன்மை பயன்பாடுகளுக்கு சிறந்த ஒரு நுண்துளை ஊடகத்தை உருவாக்க இழைகள் ஒன்றாக இணைக்கப்படுகின்றன.

7. சின்டர்டு மெட்டல் பவுடர் மெஷ்:

நுண்துளை வடிகட்டுதல் ஊடகத்தை உருவாக்க உலோகப் பொடிகளை சின்டரிங் செய்வதன் மூலம் இந்த வகை உருவாக்கப்படுகிறது. நன்றாக வடிகட்டுதல் மற்றும் அதிக அழுக்கு வைத்திருக்கும் திறன் தேவைப்படும் போது இது பெரும்பாலும் பயன்படுத்தப்படுகிறது.

இந்த வகைகளில் ஒவ்வொன்றும் அதன் நன்மைகள் மற்றும் குறிப்பிட்ட பயன்பாடுகளுக்காக வடிவமைக்கப்பட்டுள்ளது. சின்டர் செய்யப்பட்ட மெஷ் வடிகட்டியைத் தேர்ந்தெடுக்கும்போது, வடிகட்டப்படும் பொருளின் தன்மை, விரும்பிய துளை அளவு, இயக்க நிலைமைகள் மற்றும் பிற தொடர்புடைய காரணிகளைக் கருத்தில் கொள்வது அவசியம்.

உங்கள் வடிகட்டுதல் சாதனத்திற்கான சரியான சின்டர் செய்யப்பட்ட மெஷ் வடிகட்டிகளை எவ்வாறு தேர்வு செய்வது?

உங்கள் வடிகட்டுதல் சாதனத்திற்கான சரியான சின்டர் செய்யப்பட்ட மெஷ் வடிப்பானைத் தேர்ந்தெடுப்பது உகந்த செயல்திறனுக்கு முக்கியமானது. தகவலறிந்த முடிவை எடுக்க உங்களுக்கு உதவும் படிப்படியான வழிகாட்டி இங்கே:

1. வடிகட்டுதல் தேவைகளைத் தீர்மானித்தல்:

*துகள் அளவு: நீங்கள் வடிகட்ட வேண்டிய சிறிய துகள் அளவைப் புரிந்து கொள்ளுங்கள். சின்டர் செய்யப்பட்ட கண்ணியின் சரியான துளை அளவைத் தேர்ந்தெடுக்க இது உங்களுக்கு வழிகாட்டும்.

* ஓட்ட விகிதம்: வடிகட்டி மூலம் விரும்பிய ஓட்ட விகிதத்தைக் கவனியுங்கள். சில மெஷ் வகைகள் வடிகட்டுதல் திறனை சமரசம் செய்யாமல் வேகமான ஓட்ட விகிதங்களை அனுமதிக்கின்றன.

2. செயல்பாட்டு நிலைமைகளை மதிப்பிடுக:

வெப்பநிலை: தேர்ந்தெடுக்கப்பட்ட சின்டர் செய்யப்பட்ட மெஷ் உங்கள் செயல்முறையின் இயக்க வெப்பநிலையைத் தாங்கும் என்பதை உறுதிப்படுத்தவும்.

அழுத்தம்: சில வடிகட்டுதல் செயல்முறைகள் உயர் அழுத்தங்களை உள்ளடக்கியது. இந்த அழுத்தங்களை சிதைக்காமல் கையாளக்கூடிய கண்ணி ஒன்றைத் தேர்ந்தெடுக்கவும்.

இரசாயன இணக்கத்தன்மை: கண்ணியின் பொருள் வடிகட்டப்படும் பொருட்களுடன் இணக்கமாக இருப்பதை உறுதிப்படுத்தவும், குறிப்பாக இரசாயனங்கள் அல்லது அரிக்கும் பொருட்கள் சம்பந்தப்பட்டிருந்தால்.

3. பொருள் தேர்வு:

துருப்பிடிக்காத எஃகு அதன் நீடித்த தன்மை மற்றும் அரிப்பை எதிர்ப்பதன் காரணமாக சின்டர்டு மெஷ் மிகவும் பொதுவான பொருள். இருப்பினும், டைட்டானியம் அல்லது மோனல் போன்ற பிற பொருட்கள் குறிப்பிட்ட பயன்பாடுகளுக்கு மிகவும் பொருத்தமானதாக இருக்கலாம்.

4. சின்டர்டு மெஷ் வகையைத் தேர்ந்தெடுக்கவும்:

சிங்கிள் லேயர் வெர்சஸ். மல்டி லேயர்: மல்டி லேயர் மெஷ்கள் அதிக வலிமையையும் துல்லியமான வடிகட்டுதலையும் வழங்கும் ஆனால் சில பயன்பாடுகளுக்கு ஓவர்கில் ஆகலாம்.

நெய்த மற்றும் நெய்யப்படாத (ஃபைபர் ஃபெல்ட்): நெய்த மெஷ்கள் ஒரே மாதிரியான துளை அளவுகளை வழங்கினாலும், நெய்யப்படாதவை, ஃபைபர் ஃபீல் போன்றது, ஆழமான வடிகட்டலை வழங்கும்.

5.பராமரிப்பு மற்றும் சுத்தம் செய்வதைக் கவனியுங்கள்:

வடிகட்டியை எத்தனை முறை சுத்தம் செய்ய வேண்டும் அல்லது மாற்ற வேண்டும்? சில சின்டர் செய்யப்பட்ட மெஷ்களை எளிதில் பின்வாங்கலாம், மற்றவை குறிப்பிட்ட காலத்திற்குப் பிறகு மாற்றப்பட வேண்டியிருக்கும்.

6. வடிகட்டி மதிப்பீடுகளைச் சரிபார்க்கவும்:

வடிகட்டுதல் திறன், வெடிப்பு அழுத்தம் மதிப்பீடு மற்றும் ஊடுருவல் ஆகியவை கருத்தில் கொள்ள வேண்டிய முக்கியமான மதிப்பீடுகள். தேர்ந்தெடுக்கப்பட்ட கண்ணி உங்கள் பயன்பாட்டிற்குத் தேவையான மதிப்பீடுகளை சந்திக்கிறதா அல்லது மீறுகிறதா என்பதை உறுதிப்படுத்தவும்.

7. உற்பத்தியாளர்கள் அல்லது நிபுணர்களுடன் கலந்தாலோசிக்கவும்:

சின்டர் செய்யப்பட்ட மெஷ் வடிகட்டி உற்பத்தியாளர் அல்லது நிபுணருடன் ஈடுபடுவது மதிப்புமிக்க நுண்ணறிவுகளை வழங்க முடியும். உங்கள் தேவைகளின் அடிப்படையில் குறிப்பிட்ட தயாரிப்புகள் அல்லது தனிப்பயன் தீர்வுகளை அவர்கள் பரிந்துரைக்கலாம்.

8. செலவு பரிசீலனைகள்:

உங்கள் தேவைகளைப் பூர்த்தி செய்யும் வடிப்பானைப் பெறுவது இன்றியமையாதது என்றாலும், விலையுடன் தரத்தை சமநிலைப்படுத்துவதும் முக்கியமானது. ஆரம்ப முதலீடு மற்றும் நீண்ட கால செயல்பாட்டு செலவுகள் இரண்டையும் கருத்தில் கொள்ளுங்கள்.

9. சான்றிதழ்கள் மற்றும் தர உத்தரவாதம்:

ISO சான்றிதழ்கள் போன்ற தரமான தரங்களை உற்பத்தியாளர் கடைப்பிடிப்பதை உறுதி செய்யவும். இது சின்டர் செய்யப்பட்ட கண்ணி வடிகட்டிகளின் நம்பகத்தன்மை மற்றும் செயல்திறனை உறுதி செய்கிறது.

உங்கள் தேவைகளை கவனமாக மதிப்பிட்டு, நிபுணர்களுடன் கலந்தாலோசிப்பதன் மூலம், திறமையான வடிகட்டுதல் மற்றும் நீண்ட ஆயுளை உறுதி செய்யும் சரியான சின்டர்டு மெஷ் வடிப்பானைத் தேர்ந்தெடுக்கலாம்.

சின்டர்டு மெல்ட் மெஷ் ஃபில்டர் vs சின்டர்டு போரஸ் மெட்டல் ஃபில்டரா?

சின்டெர்டு மெல்ட் மெஷ் ஃபில்டர்கள் மற்றும் சின்டெர்டு போரஸ் மெட்டல் ஃபில்டர்கள் தனித்தனி நோக்கங்களுக்காக சேவை செய்கின்றன, இருப்பினும் இரண்டும் சின்டரிங் செயல்முறைகள் மூலம் தயாரிக்கப்படுகின்றன.

சின்டர்டு மெல்ட் மெஷ் வடிப்பான்கள்:

* கட்டமைப்பு: நெய்யப்பட்ட உலோகக் கம்பிகளைக் கொண்டது.

* விண்ணப்பம்: பெரிய துகள்களை வடிகட்டுவதற்கும் மற்ற வடிகட்டுதல் அமைப்புகளுக்கு ஆதரவு ஊடகமாகவும் முதன்மையாகப் பயன்படுத்தப்படுகிறது.

* துளை அளவு: பொதுவாக கரடுமுரடான வடிகட்டலுக்கு ஏற்ற பெரிய துளை அளவுகளை வழங்குகிறது.

* வலிமை: நல்ல மெக்கானிக்கல் வலிமையை வழங்குகிறது மற்றும் ஆயுள் முக்கியமாக இருக்கும் பயன்பாடுகளில் அடிக்கடி பயன்படுத்தப்படுகிறது.

சின்டர்டு போரஸ் மெட்டல் ஃபில்டர்கள்:

* கட்டமைப்பு: சின்டர் செய்யப்பட்ட உலோகப் பொடிகளிலிருந்து தயாரிக்கப்படுகிறது, இதன் விளைவாக மிகவும் சீரான மற்றும் ஒன்றோடொன்று இணைக்கப்பட்ட துளை அமைப்பு உள்ளது.

* விண்ணப்பம்: சிறிய துகள்களை கைப்பற்றும் திறன் கொண்ட, நன்றாக வடிகட்டுதல் மற்றும் வாயு வடிகட்டுதலுக்கு ஏற்றது.

* துளை அளவு: துல்லியமான வடிகட்டுதல் கட்டுப்பாட்டை அனுமதிக்கும் குறிப்பிட்ட துளை அளவுகளுக்கு வடிவமைக்கப்படலாம்.

* பல்துறை: பல்வேறு தொழில்களில் திரவ மற்றும் வாயு வடிகட்டுதல் உட்பட பரந்த அளவிலான பயன்பாடுகளுக்கு ஏற்றது.

சுருக்கமாக, இரண்டிற்கும் இடையேயான தேர்வு துகள் அளவு, ஓட்ட விகிதங்கள் மற்றும் பயன்பாட்டு வகை போன்ற குறிப்பிட்ட வடிகட்டுதல் தேவைகளைப் பொறுத்தது.

சின்டர்டு மெல்ட் மெஷ் ஃபில்டர்கள் மற்றும் சின்டர்டு போரஸ் மெட்டல் ஃபில்டர்களுக்கான ஒப்பீட்டு அட்டவணையை இங்கே உருவாக்குகிறோம்:

| அம்சம் | சின்டர்டு மெல்ட் மெஷ் வடிகட்டி | சின்டர்டு போரஸ் மெட்டல் ஃபில்டர் |

|---|---|---|

| கட்டமைப்பு | நெய்யப்பட்ட உலோகக் கம்பிகள் ஒன்றோடொன்று இணைக்கப்பட்டன | சின்டர் செய்யப்பட்ட உலோகப் பொடிகள் |

| விண்ணப்பம் | கரடுமுரடான வடிகட்டுதல், ஆதரவு ஊடகம் | நன்றாக வடிகட்டுதல், வாயு வடிகட்டுதல் |

| துளை அளவு | பெரிய துளை அளவுகள் | குறிப்பிட்ட துளை அளவுகளுக்காக வடிவமைக்கப்பட்டுள்ளது |

| வலிமை | நல்ல இயந்திர வலிமை | அதிக ஆயுள் மற்றும் எதிர்ப்பு |

| வடிகட்டுதல் திறன் | சிறிய துகள்களுக்கு குறைந்த செயல்திறன் | சிறிய துகள்களுக்கு அதிக செயல்திறன் |

| பன்முகத்தன்மை | குறிப்பிட்ட பயன்பாடுகளுக்கு மட்டுமே | பல்வேறு தொழில்களுக்கு ஏற்றது |

| பராமரிப்பு | சுத்தம் செய்ய எளிதானது | பல முறைகளைப் பயன்படுத்தி சுத்தம் செய்யலாம் |

விண்ணப்பம்

சின்டர்டு மெஷ் வடிப்பான்களின் சில பிரபலமான பயன்பாடுகள், ஒவ்வொன்றிற்கும் விரிவான விளக்கங்களுடன் இங்கே உள்ளன:

1. மருந்து மற்றும் பயோடெக் உற்பத்தி:

* விளக்கம்: மருந்து மற்றும் பயோடெக் தொழில்களில், தயாரிப்பு தூய்மை மிக முக்கியமானது. அசுத்தங்கள் மற்றும் அசுத்தங்களை அகற்றுவதன் மூலம் இந்த தூய்மையை உறுதி செய்வதில் சின்டெர்டு மெஷ் வடிகட்டிகள் முக்கிய பங்கு வகிக்கின்றன. அவை மலட்டு காற்று வடிகட்டுதல், காற்றோட்டம் மற்றும் செல் கலாச்சார ஊடக தயாரிப்பு போன்ற பயன்பாடுகளில் பயன்படுத்தப்படுகின்றன. அவற்றின் செயலற்ற பண்புகள் மற்றும் கிருமி நீக்கம் செய்யப்படும் திறன் ஆகியவை இந்த உணர்திறன் பயன்பாடுகளுக்கு அவற்றை சிறந்ததாக ஆக்குகின்றன, இது தயாரிப்பு நிலைத்தன்மையையும் நோயாளியின் பாதுகாப்பையும் உறுதி செய்கிறது.

2. பெட்ரோ கெமிக்கல் செயலாக்கம்:

* விளக்கம்: பெட்ரோ கெமிக்கல் தொழில் பல்வேறு திரவங்களை செயலாக்குகிறது, அவற்றில் பல பிசுபிசுப்பு அல்லது அசுத்தங்களைக் கொண்டிருக்கின்றன. சின்டெர்டு மெஷ் வடிகட்டிகள் தேவையற்ற துகள்களை திறம்பட பிரிக்கின்றன, உயர்தர எரிபொருள்கள், லூப்ரிகண்டுகள் மற்றும் பிற இரசாயன பொருட்கள் உற்பத்தி செய்ய உதவுகிறது. அவற்றின் உயர்-வெப்பநிலை மற்றும் அழுத்த எதிர்ப்பைக் கருத்தில் கொண்டு, இந்தத் தொழிலில் பொதுவான தீவிர செயலாக்க நிலைமைகளுக்கு இந்தத் வடிகட்டிகள் சிறந்தவை.

3. உணவு மற்றும் பான உற்பத்தி:

* விளக்கம்: உணவு மற்றும் பான உற்பத்தியில் நுகர்பொருட்களின் தூய்மை மற்றும் பாதுகாப்பை உறுதி செய்வது முதன்மையான முன்னுரிமையாகும். சாறுகள், ஒயின்கள் மற்றும் சிரப்கள் போன்ற திரவங்களிலிருந்து தேவையற்ற துகள்கள், பாக்டீரியாக்கள் மற்றும் பிற அசுத்தங்களை வடிகட்டுவதற்கு சின்டெர்டு மெஷ் வடிகட்டிகள் உதவுகின்றன. நொதித்தல் தொட்டிகள் அல்லது சேமிப்பு பாத்திரங்களுக்குள் மலட்டுக் காற்று நுழைவதை உறுதிசெய்ய வென்டிங் பயன்பாடுகளிலும் அவை பயன்படுத்தப்படுகின்றன.

4. நீர் சிகிச்சை:

* விளக்கம்: நுகர்வு மற்றும் தொழில்துறை செயல்முறைகள் ஆகிய இரண்டிற்கும் சுத்தமான தண்ணீரை அணுகுவது அவசியம். நீர் ஆதாரங்களில் இருந்து துகள்கள், பாக்டீரியாக்கள் மற்றும் பிற அசுத்தங்களை அகற்றவும், பாதுகாப்பான குடிநீர் மற்றும் பயனுள்ள கழிவு நீர் சுத்திகரிப்பு ஆகியவற்றை உறுதிப்படுத்தவும் சின்டெர்டு மெஷ் வடிகட்டிகள் உதவுகின்றன. உமிழ்நீர் அல்லது இரசாயன முறையில் சுத்திகரிக்கப்பட்ட தண்ணீரை வடிகட்டும்போது அவற்றின் அரிப்பு எதிர்ப்பு குறிப்பாக நன்மை பயக்கும்.

5. இரசாயன செயலாக்கத்தில் திரவப்படுத்தப்பட்ட படுக்கைகள்:

* விளக்கம்: திடமான துகள்கள் ஒரு திரவத்தில் இடைநிறுத்தப்பட வேண்டிய பல்வேறு இரசாயன செயல்முறைகளில் திரவப்படுத்தப்பட்ட படுக்கைகள் பயன்படுத்தப்படுகின்றன. சின்டெர்டு மெஷ் வடிகட்டிகள் சீரான காற்றோட்டம் அல்லது திரவ ஓட்டத்தை உறுதி செய்கின்றன, துகள்கள் சமமாக இடைநிறுத்தப்படுவதை உறுதி செய்கின்றன, இது சீரான இரசாயன எதிர்வினைகள் மற்றும் தயாரிப்பு தரத்திற்கு முக்கியமானது.

6. விண்வெளி மற்றும் வாகன வடிகட்டுதல்:

* விளக்கம்: விண்வெளி மற்றும் வாகனத் தொழில்களுக்கு வடிகட்டுதல் உட்பட ஒவ்வொரு கூறுகளிலும் துல்லியம் தேவைப்படுகிறது. ஹைட்ராலிக் அமைப்புகள், எரிபொருள் அமைப்புகள் மற்றும் காற்றோட்டம் பயன்பாடுகளில் சின்டர்டு மெஷ் வடிகட்டிகள் பயன்படுத்தப்படுகின்றன. அதிக அழுத்தங்களைத் தாங்கும் மற்றும் அரிப்பை எதிர்க்கும் அவர்களின் திறன் இந்த கோரும் சூழலில் அவற்றை இன்றியமையாததாக ஆக்குகிறது.

7. எலக்ட்ரானிக்ஸ் மற்றும் செமிகண்டக்டர் உற்பத்தி:

* விளக்கம்: தொழில்நுட்பம் முன்னேறும்போது, எலக்ட்ரானிக்ஸ் மற்றும் செமிகண்டக்டர் உற்பத்தியில் அதி-தூய்மையான நீர் மற்றும் காற்றின் தேவை மிகவும் முக்கியமானதாகிறது. சின்டெர்டு மெஷ் வடிகட்டிகள் துணை மைக்ரோ துகள்களை வடிகட்டுவதன் மூலம் இந்த தூய்மையை அடைய உதவுகின்றன, உயர்தர மின்னணு கூறுகள் உற்பத்தி செய்யப்படுவதை உறுதி செய்கிறது.

8. உபகரண அடைப்புகளில் சுவாச துவாரங்கள்:

* விளக்கம்: மின் கூறுகள் அல்லது கியர்பாக்ஸ்கள் போன்ற உபகரண உறைகள், அழுத்தத்தை சமன் செய்ய அல்லது வெப்பத்தை வெளியிட அடிக்கடி 'சுவாசிக்க' வேண்டும். சுவாச துவாரங்களில் உள்ள சின்டர் செய்யப்பட்ட மெஷ் வடிகட்டிகள் காற்று வழியாகச் செல்லும் போது, தூசி அல்லது ஈரப்பதம் போன்ற அசுத்தங்கள் வெளியே வைக்கப்படுவதை உறுதிசெய்கிறது, உள்ளே உள்ள உபகரணங்களைப் பாதுகாக்கிறது.

இந்தப் பயன்பாடுகள் ஒவ்வொன்றும் சின்டர்டு மெஷ் வடிப்பான்களின் பல்துறை மற்றும் செயல்திறனைக் காட்டுகிறது, பல்வேறு தொழில்களில் அவற்றின் முக்கியத்துவத்தை வலியுறுத்துகிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

சின்டர் செய்யப்பட்ட கண்ணிக்கு பயன்படுத்தப்படும் பொதுவான பொருட்கள் யாவை?

துருப்பிடிக்காத எஃகு, நிக்கல், டைட்டானியம், வெண்கலம் மற்றும் பல்வேறு பாலிமர்கள் ஆகியவை பொதுவான பொருட்களில் அடங்கும்.

பொருளின் தேர்வு வேதியியல் பொருந்தக்கூடிய தன்மை, வெப்பநிலை எதிர்ப்பு மற்றும் இயந்திர வலிமை போன்ற காரணிகளைப் பொறுத்தது.

சின்டர்டு மெஷ் ஃபில்டர்களின் நன்மைகள் என்ன?

சின்டர்டு மெஷ் வடிகட்டிகள் பல நன்மைகளை வழங்குகின்றன, அவற்றுள்:

*அதிக போரோசிட்டி மற்றும் ஓட்ட விகிதம்

* சிறந்த வடிகட்டுதல் திறன்

* ஆயுள் மற்றும் நீண்ட சேவை வாழ்க்கை

* அரிப்பு மற்றும் சிராய்ப்புக்கு எதிர்ப்பு

*குறிப்பிட்ட பயன்பாடுகளுக்கான தனிப்பயனாக்கக்கூடிய துளை அளவுகள்

விண்ணப்பங்கள்

சின்டர்டு மெஷ் ஃபில்டர்களுக்கான சில பொதுவான பயன்பாடுகள் யாவை?

சின்டெர்டு மெஷ் வடிகட்டிகள் பரந்த அளவிலான தொழில்களில் பயன்படுத்தப்படுகின்றன, அவற்றுள்:

* இரசாயன செயலாக்கம்

*மருந்து உற்பத்தி

*உணவு மற்றும் பானங்கள் பதப்படுத்துதல்

*சுற்றுச்சூழல் வடிகட்டுதல்

*விண்வெளி மற்றும் பாதுகாப்பு

*மருத்துவ சாதனங்கள்

இரசாயன செயலாக்கத்தில் சின்டர்டு மெஷ் வடிகட்டிகள் எவ்வாறு பயன்படுத்தப்படுகின்றன?

இரசாயன செயலாக்கத்தில், சின்டர் செய்யப்பட்ட மெஷ் வடிகட்டிகள் இதற்குப் பயன்படுத்தப்படுகின்றன:

*அசுத்தங்கள் மற்றும் அசுத்தங்களை அகற்ற திரவ வடிகட்டுதல்

*துகள்களைப் பிடிக்க வாயு வடிகட்டுதல்

* இரசாயன எதிர்வினைகளுக்கு வினையூக்கி ஆதரவு

உற்பத்தி மற்றும் பண்புகள்

சின்டர்டு மெஷ் எவ்வாறு தயாரிக்கப்படுகிறது?

சின்டெர்டு மெஷ் பொதுவாக ஒரு செயல்முறை மூலம் தயாரிக்கப்படுகிறது:

1. தூள் தயாரிப்பு:

உலோகம் அல்லது பாலிமர் பொடிகள் விரும்பிய துகள் அளவு விநியோகத்துடன் தயாரிக்கப்படுகின்றன.

2. உருவாக்கம்:

பொடிகள் ஒரு அச்சைப் பயன்படுத்தி விரும்பிய வடிவத்தில் அழுத்தப்படுகின்றன.

3. சிண்டரிங்:

உருவான பொருள் துகள்களை ஒன்றாக இணைக்க அதிக வெப்பநிலைக்கு சூடேற்றப்பட்டு, நுண்துளை அமைப்பை உருவாக்குகிறது.

சின்டர் செய்யப்பட்ட கண்ணியின் துளை அளவு மற்றும் போரோசிட்டியை என்ன காரணிகள் பாதிக்கின்றன?

சின்டர் செய்யப்பட்ட கண்ணியின் துளை அளவு மற்றும் போரோசிட்டி இவற்றைக் கட்டுப்படுத்தலாம்:

*துகள் அளவு:சிறிய துகள்கள் பொதுவாக சிறிய துளைகளை ஏற்படுத்துகின்றன.

*உருவாக்கும் போது அழுத்தம்:அதிக அழுத்தம் போரோசிட்டியை குறைக்கலாம்.

* வடிகட்டும் வெப்பநிலை மற்றும் நேரம்:அதிக வெப்பநிலை மற்றும் நீண்ட சின்டரிங் நேரங்கள் போரோசிட்டியை அதிகரிக்கும்.

சின்டர்டு மெஷின் இயந்திர வலிமையை எவ்வாறு மேம்படுத்தலாம்?

சின்டர் செய்யப்பட்ட மெஷின் இயந்திர வலிமையை மேம்படுத்தலாம்:

* வலுவான பொருளைப் பயன்படுத்துதல்

* சின்டரிங் வெப்பநிலையை அதிகரிக்கும்

* வலுவூட்டும் முகவரைச் சேர்த்தல்

பராமரிப்பு மற்றும் சுத்தம்

சின்டர் செய்யப்பட்ட மெஷ் வடிகட்டிகளை எவ்வாறு சுத்தம் செய்து பராமரிக்க வேண்டும்?

சுத்தம் மற்றும் பராமரிப்பு நடைமுறைகள் குறிப்பிட்ட பயன்பாடு மற்றும் வடிகட்டப்படும் அசுத்தங்களின் வகையைப் பொறுத்தது. பொதுவான முறைகளில் பின்வருவன அடங்கும்:

* பின் கழுவுதல்:திரவ வடிகட்டலுக்கு, எதிர் திசையில் வடிகட்டி வழியாக திரவத்தை மீண்டும் கட்டாயப்படுத்தவும்.

*சோனிகேஷன்:வடிகட்டி மேற்பரப்பில் இருந்து அசுத்தங்களை அகற்ற மீயொலி அலைகளைப் பயன்படுத்துதல்.

*ரசாயன சுத்தம்:அசுத்தங்களைக் கரைக்க அல்லது அகற்ற பொருத்தமான துப்புரவு முகவர்களைப் பயன்படுத்துதல்.

சின்டர் செய்யப்பட்ட மெஷ் வடிகட்டியை மாற்ற வேண்டிய அறிகுறிகள் என்ன?

சின்டர் செய்யப்பட்ட மெஷ் வடிகட்டி மாற்றப்பட வேண்டும் என்பதற்கான அறிகுறிகள்:

* அழுத்தம் குறைதல்

* ஓட்ட விகிதம் குறைந்தது

*தெரியும் சேதம் அல்லது தேய்மானம்

* வடிகட்டுதல் திறன் குறைக்கப்பட்டது

அமெரிக்காவை தொடர்பு கொள்ளவும்

சிறப்பு வடிகட்டுதல் தீர்வுகளைத் தேடுகிறீர்களா?

நேரடியாக ஹெங்கோவை அடையுங்கள்ka@hengko.comஉங்கள் தனித்துவமான சின்டர் செய்யப்பட்ட மெஷ் வடிப்பான்களை OEM க்கு.

ஒன்றாக சிறந்து விளங்குவோம்!