-

மருந்து உற்பத்திக்கான உயர்-திறன் துருப்பிடிக்காத எஃகு இன்லைன் எரிவாயு வடிகட்டி

விளக்கம் செயல்முறை எரிவாயு சிறப்பு வடிகட்டி, பாயிண்ட்-டு-யூஸ் இன்லைன் ஃபில்டர் என்றும் அழைக்கப்படுகிறது, இது குறிப்பாக குறைக்கடத்தித் தொழிலுக்காக வடிவமைக்கப்பட்டுள்ளது.

விவரம் பார்க்கவும் -

செமிகண்டக்டருக்காக வடிவமைக்கப்பட்ட புதுமையான உயர் தூய்மை, உயர் அழுத்த வாயு டிஃப்பியூசர் தீர்வுகள்...

விளக்கம் டிஃப்பியூசர் வடிகட்டி என்பது செமிகண்டக்டர் மனிதனில் பயன்படுத்தப்படும் வெற்றிட அறைகளில் விரைவான காற்றோட்ட பயன்பாடுகளுக்காக வடிவமைக்கப்பட்ட ஒரு அதிநவீன தீர்வு ஆகும்.

விவரம் பார்க்கவும் -

செமிகண்டக்டர் கேஸ் டெலிவரி சிஸ்டங்களுக்கான உயர் செயல்திறன் கொண்ட ஐஜிஎஸ் சர்ஃபேஸ் மவுண்ட் சி சீல் ஃபில்டர்கள்

விளக்கம் ஹெங்கோ சர்ஃபேஸ் மவுண்ட் ஃபில்டர்கள் குறைக்கடத்தி OEM கருவிகளில் பயன்படுத்தப்படும் ஒருங்கிணைந்த எரிவாயு அமைப்புகளின் கோரும் தேவைகளைப் பூர்த்தி செய்ய வடிவமைக்கப்பட்டுள்ளன. வழங்குகிறது...

விவரம் பார்க்கவும் -

சுருக்கப்பட்ட எரிவாயு பயன்பாடுகளுக்கான நுண்துளை உலோக இன்லைன் பாயின்ட்-ஆஃப்-யூஸ் வடிகட்டி

விளக்கம் செயல்முறை எரிவாயு சிறப்பு வடிகட்டி, பாயிண்ட்-டு-யூஸ் இன்லைன் ஃபில்டர் என்றும் அழைக்கப்படுகிறது, இது குறிப்பாக குறைக்கடத்தித் தொழிலுக்காக வடிவமைக்கப்பட்டுள்ளது.

விவரம் பார்க்கவும் -

செமிகண்டக்டர் தொழில்துறைக்காக கட்டப்பட்ட உயர் அழுத்த வாயு டிஃப்பியூசர்கள்: துல்லியமான வடிகட்டுதல் ...

விளக்கம் டிஃப்பியூசர் வடிகட்டி என்பது செமிகண்டக்டர் மனிதனில் பயன்படுத்தப்படும் வெற்றிட அறைகளில் விரைவான காற்றோட்ட பயன்பாடுகளுக்காக வடிவமைக்கப்பட்ட ஒரு அதிநவீன தீர்வு ஆகும்.

விவரம் பார்க்கவும் -

செமிகண்டக்கில் மேம்பட்ட எரிவாயு விநியோக அமைப்புகளுக்கான தனிப்பயன் IGS சர்ஃபேஸ் மவுண்ட் சி சீல் வடிகட்டிகள்...

விளக்கம் ஹெங்கோ சர்ஃபேஸ் மவுண்ட் ஃபில்டர்கள் குறைக்கடத்தி OEM கருவிகளில் பயன்படுத்தப்படும் ஒருங்கிணைந்த எரிவாயு அமைப்புகளின் கோரும் தேவைகளைப் பூர்த்தி செய்ய வடிவமைக்கப்பட்டுள்ளன. வழங்குகிறது...

விவரம் பார்க்கவும் -

சுருக்கப்பட்ட காற்று மற்றும் எரிவாயு அமைப்புகளுக்கான துருப்பிடிக்காத எஃகு இன்லைன் நுண்துளை வடிகட்டி

விளக்கம் செயல்முறை எரிவாயு சிறப்பு வடிகட்டி, பாயிண்ட்-டு-யூஸ் இன்லைன் ஃபில்டர் என்றும் அழைக்கப்படுகிறது, இது குறிப்பாக குறைக்கடத்தித் தொழிலுக்காக வடிவமைக்கப்பட்டுள்ளது.

விவரம் பார்க்கவும் -

ஹெங்கோவின் செமிகண்டக்டர் இண்டஸ்ட்ரி HF தொடருக்கான உயர் அழுத்த உயர் சுத்திகரிப்பு எரிவாயு வடிகட்டி

விளக்கம் உயர் அழுத்த வாயு வடிகட்டி உயர் அழுத்த, உயர் தூய்மை எரிவாயு விநியோக அமைப்புகள் மற்றும் தீவிர உயர் தூய்மை எரிவாயு பெட்டிகளில் பயன்படுத்த சிறப்பாக வடிவமைக்கப்பட்டுள்ளது.

விவரம் பார்க்கவும் -

HENGKO® உயர் தூய்மை செமிகண்டக்டர் எரிவாயு வடிகட்டி

உயர் தூய்மை தொடர் வடிகட்டிகள் குறைக்கடத்தி வாயுக்களை வடிகட்ட வடிவமைக்கப்பட்டுள்ளன. இந்த முழு பற்றவைக்கப்பட்ட அசெம்பிளி 0.003 மைக்ரான் துகள் உதவி தக்கவைப்பை வழங்கும். அரை...

விவரம் பார்க்கவும் -

செமிகண்டக்டர் கேஸ் சுத்திகரிப்பு அமைப்புக்கான சின்டர்டு இன்-லைன் மெட்டல் கேஸ் ஃபில்டர்

ஈரப்பதம், ஆக்ஸிஜன், கார்பன் டை ஆக்சைடு, கார்பன் மோனாக்சைடு, ஹைட்ரோகார்பன்கள் மற்றும் உலோக கார்போனைல்கள் உள்ளிட்ட அசுத்தங்களை வெளியேற்றுவதற்கு சின்டர் செய்யப்பட்ட இன்-லைன் உலோக வாயு வடிகட்டிகள் செயல்படுகின்றன.

விவரம் பார்க்கவும் -

ஹெங்கோ உயர் தூய்மை நுண்துளை மெட்டல் சேம்பர் டிஃப்பியூசர்ஸ் உயர் தூய்மை வாயு வடிகட்டுதலுக்கான கல் ...

ஹெங்கோ போரஸ் மெட்டல் டிஃப்பியூசர்கள் வெற்றிட அறைகளை வளிமண்டலத்திற்கு விரைவாக வெளியேற்றுகின்றன, இது சுழற்சி நேரத்தை குறைக்கிறது மற்றும் செயல்திறனை அதிகரிக்கிறது. எங்கள் துருப்பிடிக்காத எஃகு டிஃப்ஃபு ...

விவரம் பார்க்கவும் -

செமிகண்டக்டருக்கான வெப்பநிலை மற்றும் ஈரப்பதம் சென்சார் சுத்தமான அறை வெப்பநிலை ஈரப்பதம் கட்டுப்பாடு...

தயாரிப்பு காட்சி சுத்தமான இடத்தின் வெப்பநிலை மற்றும் ஈரப்பதம் முக்கியமாக செயல்முறை தேவைகளுக்கு ஏற்ப தீர்மானிக்கப்படுகிறது, ஆனால் பூர்த்தி செய்யும் நிபந்தனையின் கீழ்...

விவரம் பார்க்கவும் -

சின்டெர்டு SS 316L துருப்பிடிக்காத எஃகு ஃபிளேம்-ப்ரூஃப் பாதுகாப்பு ஆய்வு வடிகட்டி வீட்டு தொழில்துறை...

வெடிப்பு-தடுப்பு சென்சார் கூட்டங்கள் அதிகபட்ச அரிப்பு பாதுகாப்புக்காக 316 துருப்பிடிக்காத எஃகு மூலம் செய்யப்படுகின்றன. ஒரு சின்டர்-பிணைக்கப்பட்ட சுடர் தடுப்பான் வாயு பரவலை வழங்குகிறது...

விவரம் பார்க்கவும் -

316L ஃப்ளேம்-ப்ரூஃப் ஃபில்டர் ஹவுசிங் கோ2 செமிகண்டக்டர் மைக்ரான்ஸ் மோட்பஸ் சென்சார் ஃபில்டர் ப்ரோப் ஹோ...

ஹெங்கோ வெடிப்பு-தடுப்பு சென்சார் ஹவுசிங் அதிகபட்ச அரிப்பு பாதுகாப்புக்காக 316L துருப்பிடிக்காத எஃகு மற்றும் அலுமினியத்தால் ஆனது. ஒரு சின்டர்-பிணைக்கப்பட்ட சுடர் தடுப்பான் வழங்குகிறது ...

விவரம் பார்க்கவும்

குறைக்கடத்தி வாயு வடிகட்டிகள்:

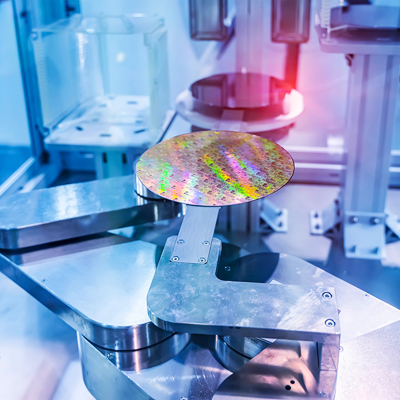

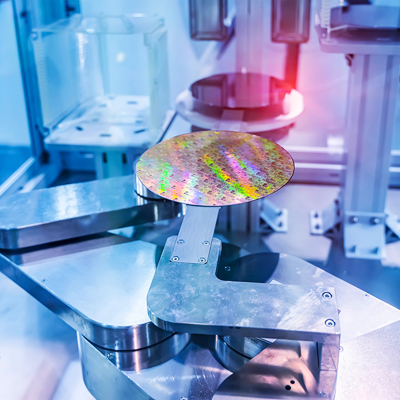

சிப்மேக்கிங்கில் மாசற்ற வாயு தூய்மையை உறுதி செய்தல்

செமிகண்டக்டர் உற்பத்தியின் சிக்கலான உலகில், துல்லியமும் தூய்மையும் முதன்மையாக இருக்கும், தரம்

செயல்முறையின் வெற்றியை தீர்மானிப்பதில் பயன்படுத்தப்படும் வாயுக்கள் முக்கிய பங்கு வகிக்கின்றன. அசுத்தங்கள், எண்ணற்ற அளவில் கூட,

மைக்ரோசிப்களின் நுட்பமான சுற்றுகளில் அழிவை ஏற்படுத்தலாம், அவற்றை குறைபாடுடையதாகவும் பயன்படுத்த முடியாததாகவும் ஆக்குகிறது. பாதுகாப்பதற்காக

இந்த முக்கியமான செயல்முறை, குறைக்கடத்தி வாயு வடிகட்டிகள் கட்டுப்பாடற்ற பாதுகாவலர்களாக நிற்கின்றன, அசுத்தங்களை உன்னிப்பாக நீக்குகின்றன

மற்றும் உற்பத்தி வரிகள் வழியாக பாயும் வாயுக்களின் அசல் தரத்தை உறுதி செய்தல்.

சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளின் பல சிறந்த அம்சங்கள் மற்றும் நன்மைகள் உள்ளன

1. அதிநவீன க்ளீன்ரூம் சூழலில் வடிவமைக்கப்பட்டுள்ளது

இந்த வடிப்பான்கள் ஒரு அதிநவீன க்ளீன்ரூமில் பிறக்கின்றன, இது சாத்தியமான மாசுபாட்டைக் குறைக்க மாசற்ற நிலைமைகள் உன்னிப்பாக பராமரிக்கப்படும் சூழலில். சுத்திகரிக்கப்பட்ட காற்றின் வளிமண்டலத்தின் கீழ் துல்லியமான வெல்டிங்கில் தொடங்கி, அவை கடுமையான உற்பத்தி செயல்முறைக்கு உட்படுகின்றன. ஒரு உயர் அழுத்த, வடிகட்டப்பட்ட நைட்ரஜன் சுத்திகரிப்பு, தொடர்ந்து டீயோனைஸ் செய்யப்பட்ட நீர் பறிப்பு, நீடித்திருக்கும் துகள்களை நீக்குகிறது மற்றும் துகள் உதிர்தல் அபாயத்தைக் குறைக்கிறது.

2. விதிவிலக்கான துகள் அகற்றும் திறன்

0.003μm துகள்களுக்கு 9 LRV இன் குறிப்பிடத்தக்க வடிகட்டுதல் செயல்திறனுடன், SEMI F38 மற்றும் ISO 12500 சோதனை முறைகளால் நிர்ணயிக்கப்பட்ட கடுமையான தரநிலைகளுக்கு இணங்க, இந்த வடிகட்டிகள் நகரும் பகுதிகளிலிருந்து உருவாகும் துகள்கள் மற்றும் துகள்களை திறம்பட அகற்றி, ப்ரிஸ்டினின் தூய்மையை உறுதி செய்கிறது. வாயுக்கள்.

3. உயர்ந்த இயந்திர வலிமை

அதிக வாயு அழுத்தங்களைப் பயன்படுத்தும் உற்பத்தி செயல்முறைகள் மற்றும் சூழல்களில் விதிவிலக்கான பின்னடைவுக்கு உத்தரவாதம் அளிக்க கடுமையாக சோதிக்கப்பட்டது, இந்த வடிகட்டிகள் தங்கள் வாழ்நாள் முழுவதும் அசைக்க முடியாத செயல்திறனை வழங்குகின்றன.

4. மிக உயர்ந்த தொழில் தரநிலைகளை மீறுதல்

குறைக்கடத்தி செயலாக்கத்திற்கான கடுமையான வாயு கையாளுதல் வடிகட்டுதல் தேவைகளை மிஞ்சும் வகையில், இந்த வடிகட்டிகள் கடுமையான வடிகட்டுதல் திறன், துல்லியமான ஓட்டக் கட்டுப்பாடு மற்றும் குறைக்கடத்தி உற்பத்தியில் எரிவாயு விநியோக அமைப்புகளால் கோரப்படும் பாதுகாப்புத் தரங்களைச் சந்திக்க உத்தரவாதம் அளிக்க கடுமையான சோதனைக்கு உட்படுத்தப்படுகின்றன.

5. பாதுகாப்பில் அசையாத அர்ப்பணிப்பு

எரியக்கூடிய, அரிக்கும், நச்சு மற்றும் பைரோபோரிக் செயல்முறை வாயுக்களின் வெளிப்பாட்டிலிருந்து பாதுகாக்க, வடிகட்டி வீடுகள் நுணுக்கமான கசிவு சோதனைக்கு உட்படுத்தப்படுகின்றன, அவை 1x10-9 atm scc/வினாடிக்கும் குறைவான கசிவு விகிதத்தை அடைவதை உறுதி செய்கின்றன. பாதுகாப்பிற்கான இந்த அசைக்க முடியாத அர்ப்பணிப்பு அபாயகரமான வாயுக்கள் அடங்கியிருப்பதையும், தீங்கு விளைவிப்பதிலிருந்து தடுக்கப்படுவதையும் உறுதி செய்கிறது.

6. சிப்மேக்கிங் சிறப்பிற்கான சமரசமற்ற தூய்மை

அவற்றின் விதிவிலக்கான வடிகட்டுதல் திறன்கள், பாதுகாப்பிற்கான அசைக்க முடியாத அர்ப்பணிப்பு மற்றும் மிக உயர்ந்த தொழில்துறை தரங்களைக் கடைப்பிடித்தல் ஆகியவற்றின் மூலம், இந்த எரிவாயு வடிகட்டிகள் குறைக்கடத்தி உற்பத்தியின் சிக்கலான செயல்முறையைப் பாதுகாப்பதில் முக்கிய பங்கு வகிக்கின்றன. அவர்கள் தூய்மையின் பாதுகாவலர்களாக நிற்கிறார்கள், உற்பத்திக் கோடுகள் வழியாக தூய்மையான வாயுக்கள் மட்டுமே பாய்வதை உறுதிசெய்து, நமது நவீன உலகத்தை இயக்கும் உயர் செயல்திறன் கொண்ட மைக்ரோசிப்களை உருவாக்க வழி வகுக்கிறது.

செமிகண்டக்டர் வடிகட்டிகளின் வகைகள்

செமிகண்டக்டர் வடிகட்டிகள் பல்வேறு பயன்பாடுகளில் பயன்படுத்தப்படுகின்றன, அவற்றுள்:

* எலக்ட்ரானிக்ஸ் உற்பத்தி:

செமிகண்டக்டர் வடிப்பான்கள் அல்ட்ராப்பூர் நீர், வாயுக்கள் மற்றும் குறைக்கடத்திகளின் உற்பத்தியில் பயன்படுத்தப்படும் இரசாயனங்கள் ஆகியவற்றிலிருந்து துகள்களை அகற்ற பயன்படுகிறது.

* இரசாயன இயந்திரத் திட்டமிடல் (சிஎம்பி):

செமிகண்டக்டர் வடிப்பான்கள் CMP குழம்புகளிலிருந்து துகள்களை அகற்றப் பயன்படுகின்றன, அவை குறைக்கடத்தி செதில்களை மெருகூட்டப் பயன்படுகின்றன.

* உயிர் மருத்துவம்:

மருத்துவ நோயறிதல் மற்றும் சிகிச்சைகளில் பயன்படுத்தப்படும் திரவங்களிலிருந்து துகள்களை அகற்ற செமிகண்டக்டர் வடிகட்டிகள் பயன்படுத்தப்படுகின்றன.

* சுற்றுச்சூழல்:

செமிகண்டக்டர் வடிகட்டிகள் காற்று மற்றும் நீரிலிருந்து துகள்களை அகற்ற பயன்படுகிறது.

குறைக்கடத்தி வடிகட்டிகளில் நான்கு முக்கிய வகைகள் உள்ளன:

1. சவ்வு வடிகட்டிகள்:

சவ்வு வடிப்பான்கள் ஒரு மெல்லிய, நுண்துளைப் படலத்தால் ஆனவை, இது துகள்களை சிக்க வைக்கும் போது திரவங்களை கடந்து செல்ல அனுமதிக்கிறது.

2. ஆழ வடிப்பான்கள்:

ஆழமான வடிப்பான்கள் தடிமனான, முறுமுறுப்பான பொருட்களால் ஆனவை, அவை வடிகட்டியின் வழியாக துகள்களைப் பிடிக்கும்.

3. உறிஞ்சும் வடிகட்டிகள்:

உறிஞ்சும் வடிகட்டிகள் துகள்களை ஈர்க்கும் மற்றும் வைத்திருக்கும் ஒரு பொருளால் ஆனவை.

4. சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள்

செமிகண்டக்டர் உற்பத்தியில் பொதுவாகப் பயன்படுத்தப்படும் ஆழமான வடிகட்டியின் வகை சின்டெர்டு மெட்டல் ஃபில்டர்கள். நுண்ணிய உலோகப் பொடியை நுண்துளை அமைப்பில் வடிகட்டுவதன் மூலம் அவை தயாரிக்கப்படுகின்றன. சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் அதிக ஆயுள், அதிக வடிகட்டுதல் திறன் மற்றும் அதிக வெப்பநிலை மற்றும் அழுத்தங்களைத் தாங்கும் திறனுக்காக அறியப்படுகின்றன.

குறைக்கடத்தி உற்பத்திக்கான சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளின் நன்மைகள்:

* அதிக ஆயுள்:

* அதிக வடிகட்டுதல் திறன்:

* நீண்ட ஆயுள்:

* இரசாயன இணக்கத்தன்மை:

குறைக்கடத்தி உற்பத்தியில் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளின் பயன்பாடுகள்:

* வாயு சுத்திகரிப்பு:

செமிகண்டக்டர் உற்பத்தி செயல்முறையின் இன்றியமையாத பகுதியாக சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் உள்ளன, இது உயர்தர குறைக்கடத்தி சாதனங்களின் உற்பத்தியை உறுதிப்படுத்த உதவுகிறது.

ஒரு குறிப்பிட்ட பயன்பாட்டில் பயன்படுத்தப்படும் குறைக்கடத்தி வடிகட்டியின் வகை, அகற்றப்படும் துகள்களின் அளவு, வடிகட்டப்படும் திரவத்தின் வகை மற்றும் விரும்பிய வடிகட்டுதல் அளவைப் பொறுத்தது.

பல்வேறு வகையான குறைக்கடத்தி வடிப்பான்களின் சுருக்கமான அட்டவணை இங்கே:

| வடிகட்டி வகை | விளக்கம் | விண்ணப்பங்கள் | படம் |

|---|---|---|---|

| சவ்வு வடிகட்டிகள் | துகள்களை சிக்க வைக்கும் போது திரவங்கள் கடந்து செல்ல அனுமதிக்கும் மெல்லிய, நுண்ணிய படலத்தால் ஆனது. | எலக்ட்ரானிக்ஸ் உற்பத்தி, CMP, பயோமெடிக்கல், சுற்றுச்சூழல் | |

| ஆழம் வடிகட்டிகள் | துகள்கள் வடிகட்டி வழியாகப் பாயும் போது அவற்றைப் பிடிக்கும் தடிமனான, முறுக்குப் படுக்கையால் ஆனது. | CMP, உயிரி மருத்துவம், சுற்றுச்சூழல் | |

| உறிஞ்சும் வடிகட்டிகள் | துகள்களை ஈர்க்கும் மற்றும் வைத்திருக்கும் ஒரு பொருளால் ஆனது. | எலக்ட்ரானிக்ஸ் உற்பத்தி, CMP, பயோமெடிக்கல், சுற்றுச்சூழல் | |

| சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் | நுண்ணிய உலோகப் பொடியை நுண்துளை அமைப்பில் சின்டர் செய்து தயாரிக்கப்படுகிறது. | எரிவாயு சுத்திகரிப்பு, இரசாயன வடிகட்டுதல், அல்ட்ராபூர் நீர் வடிகட்டுதல், CMP குழம்பு வடிகட்டுதல் | குறைக்கடத்திக்கான சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் |

விண்ணப்பம்

செமிகண்டக்டர் துறையில் பல்வேறு பயன்பாடுகளில் சின்டெர்டு உலோக குறைக்கடத்தி வாயு வடிகட்டிகள் பரவலாகப் பயன்படுத்தப்படுகின்றன. அதிக வடிகட்டுதல் திறன், ஆயுள் மற்றும் அதிக வெப்பநிலை மற்றும் அழுத்தங்களைத் தாங்கும் திறன் போன்ற அவற்றின் தனித்துவமான பண்புகள், குறைக்கடத்தி உற்பத்தியில் எரிவாயு விநியோக அமைப்புகளின் முக்கிய அங்கமாக அமைகின்றன.

சின்டர் செய்யப்பட்ட உலோக குறைக்கடத்தி வாயு வடிகட்டிகளின் சில குறிப்பிட்ட பயன்பாடுகள் இங்கே:

1. செதில் உற்பத்தி:

நைட்ரஜன், ஹைட்ரஜன் மற்றும் ஆக்ஸிஜன் போன்ற செதில் உற்பத்தியில் பயன்படுத்தப்படும் வாயுக்களை சுத்திகரிக்க சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பயன்படுத்தப்படுகின்றன. இந்த வாயுக்கள் எபிடாக்சியல் வளர்ச்சி, பொறித்தல் மற்றும் ஊக்கமருந்து போன்ற செயல்முறைகளுக்கு அவசியம்.

2. இரசாயன வடிகட்டுதல்:

செமிகண்டக்டர் உற்பத்தியில் பயன்படுத்தப்படும் அமிலங்கள், தளங்கள் மற்றும் கரைப்பான்கள் போன்ற இரசாயனங்களை வடிகட்டுவதற்கு சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பயன்படுத்தப்படுகின்றன. இந்த இரசாயனங்கள் சுத்தம் செய்தல், பொறித்தல் மற்றும் மெருகூட்டல் உள்ளிட்ட பல்வேறு நோக்கங்களுக்காக பயன்படுத்தப்படுகின்றன.

3. அல்ட்ராப்யூர் நீர் வடிகட்டுதல்:

செமிகண்டக்டர் உற்பத்தியில் பயன்படுத்தப்படும் அல்ட்ராப்பூர் நீரை (UPW) வடிகட்ட, சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பயன்படுத்தப்படுகின்றன. செதில்களை சுத்தம் செய்வதற்கும் கழுவுவதற்கும், இரசாயனங்கள் தயாரிப்பதற்கும் UPW இன்றியமையாதது.

4. CMP குழம்பு வடிகட்டுதல்:

செமிகண்டக்டர் செதில்களை மெருகூட்டுவதற்குப் பயன்படுத்தப்படும் சிஎம்பி குழம்புகளை வடிகட்ட சின்டெர்டு உலோக வடிகட்டிகள் பயன்படுத்தப்படுகின்றன. மைக்ரோசிப்களை உருவாக்குவதில் CMP ஒரு முக்கியமான செயல்முறையாகும்.

5. பாயிண்ட்-ஆஃப்-யூஸ் (POU) வடிகட்டுதல்:

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் பெரும்பாலும் POU வடிப்பான்களாகப் பயன்படுத்தப்படுகின்றன, அவை வடிகட்டுதலின் மிக உயர்ந்த மட்டத்தை வழங்குவதற்கு நேரடியாகப் பயன்படுத்தப்படும் இடத்தில் நிறுவப்படுகின்றன. நுண்செயலிகள் மற்றும் பிற உயர்-செயல்திறன் சாதனங்களின் உற்பத்தி போன்ற வாயுவின் தூய்மை முக்கியமான பயன்பாடுகளுக்கு POU வடிப்பான்கள் மிகவும் முக்கியமானவை.

6. உயர் தூய்மை எரிவாயு கையாளுதல்:

செமிகண்டக்டர் உற்பத்தியில் பயன்படுத்தப்படும் வாயுக்களில் இருந்து அசுத்தங்களை அகற்ற உயர்-தூய்மை வாயு கையாளுதல் அமைப்புகளில் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பயன்படுத்தப்படுகின்றன. இந்த அசுத்தங்கள் துகள்கள், ஈரப்பதம் மற்றும் கரிம சேர்மங்களை உள்ளடக்கியிருக்கலாம்.

7. மைக்ரோ எலக்ட்ரானிக்ஸ் உற்பத்தி:

கணினிகள், டேப்லெட்டுகள், செல்போன்கள், IoT சென்சார்கள் மற்றும் கட்டுப்பாட்டு சாதனங்கள் போன்ற மைக்ரோ எலக்ட்ரானிக்ஸ் தயாரிப்பில் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பயன்படுத்தப்படுகின்றன.

8. மைக்ரோ-எலக்ட்ரோமெக்கானிக்கல் சிஸ்டம்ஸ் (MEMS) வடிகட்டுதல்:

மெட்டல் வடிகட்டிகள் MEMS வடிகட்டுதலில் பயன்படுத்தப்படுகின்றன, இது மைக்ரோ-எலக்ட்ரோமெக்கானிக்கல் அமைப்புகளிலிருந்து அசுத்தங்களை அகற்றும் செயல்முறையாகும். சென்சார்கள், ஆக்சுவேட்டர்கள் மற்றும் டிரான்ஸ்யூசர்கள் உட்பட பல்வேறு பயன்பாடுகளில் MEMS பயன்படுத்தப்படுகிறது.

9. தரவு சேமிப்பக சாதன வடிகட்டுதல்:

ஹார்ட் டிரைவ்கள் மற்றும் சாலிட்-ஸ்டேட் டிரைவ்கள் போன்ற தரவு சேமிப்பக சாதனங்களில் இருந்து அசுத்தங்களை அகற்றும் செயல்முறையான தரவு சேமிப்பக சாதன வடிகட்டலில் சின்டெர்டு உலோக வடிப்பான்கள் பயன்படுத்தப்படுகின்றன.

இந்த குறிப்பிட்ட பயன்பாடுகளுக்கு கூடுதலாக, செமிகண்டக்டர் துறையில் பல்வேறு பயன்பாடுகளில் சின்டர் செய்யப்பட்ட உலோக குறைக்கடத்தி வாயு வடிகட்டிகள் பயன்படுத்தப்படுகின்றன. அவற்றின் பல்துறை மற்றும் நம்பகத்தன்மை குறைக்கடத்தி உற்பத்தியாளர்களுக்கு ஒரு அத்தியாவசிய கருவியாக ஆக்குகிறது.

உயர்தர சின்டர் செய்யப்பட்ட உலோக குறைக்கடத்தி எரிவாயு வடிகட்டிகளைத் தேடுகிறீர்களா?

ஹெங்கோ என்பது செமிகண்டக்டர் உற்பத்தி அமைப்புகளில் OEM தீர்வுகளுக்கான உங்களின் கூட்டாளியாகும்.

எங்களின் துல்லியமான-வடிவமைக்கப்பட்ட வடிப்பான்கள் உங்கள் செயல்முறைகளில் நம்பகத்தன்மையையும் செயல்திறனையும் உறுதிசெய்து, போட்டிச் சந்தையில் உங்களுக்கு விளிம்பை வழங்குகின்றன.

ஹெங்கோவின் வடிப்பான்களை ஏன் தேர்வு செய்ய வேண்டும்?

* சிறந்த தரம் மற்றும் ஆயுள்

* உங்கள் குறிப்பிட்ட தேவைகளுக்கு ஏற்ப தனிப்பயனாக்கப்பட்ட தீர்வுகள்

* குறைக்கடத்தி உற்பத்திக்கான மேம்படுத்தப்பட்ட செயல்திறன்

வடிகட்டுதல் சவால்கள் உங்கள் உற்பத்தியைத் தடுக்க அனுமதிக்காதீர்கள்.

எங்களின் சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் உங்கள் உற்பத்தி அமைப்பில் எவ்வாறு புரட்சியை ஏற்படுத்தலாம் என்பதை ஆராய இன்றே எங்களை அணுகவும்.

எங்களை தொடர்பு கொள்ளவும்ka@hengko.com

ஹெங்கோவுடன் கூட்டு சேர்ந்து, குறைக்கடத்தி உற்பத்தியில் சிறந்து விளங்க ஒரு படி எடுக்கவும்!