-

ஆய்வக பெஞ்ச் அளவிலான சோதனைக்கான ஹெங்கோ நுண்ணிய உலோக வட்டு சோதனை வடிகட்டி

இதற்கு ஏற்றது: - ஆய்வக பெஞ்ச் அளவிலான சோதனை - சாத்தியக்கூறு ஆய்வுகள் - சிறிய அளவிலான, தொகுதி-வகை செயல்முறைகள் ஹெங்கோவின் வடிவமைப்புகள் மற்றும் பெஞ்ச்-டாப் வடிகட்டியை உருவாக்குகின்றன, எங்கள் போ...

விவரம் பார்க்கவும் -

கரடுமுரடான தொழில்துறை RS-485 MODBUS RTU வெப்பநிலை மற்றும் ஈரப்பதம் சென்சார் வீட்டுவசதி – Sta...

துருப்பிடிக்காத எஃகு ஈரப்பதம் சென்சார் ஹவுசிங் கொண்ட சென்சார்கள் குறிப்பாக ஆக்கிரமிப்பு சுற்றுப்புற சூழ்நிலைகளில் பயன்படுத்த மிகவும் பொருத்தமானது. இந்த வகை எஃகு துருப்பிடிக்காதது, அதாவது ...

விவரம் பார்க்கவும் -

ஹெங்கோ ஸ்டெரிலைசிங் தர மீடியா பாக்டீரியா வடிகட்டுதல் 0.2 5um வடிகட்டி மீடியா சின்டர்டு போரஸ்...

மருத்துவ மற்றும் வாழ்க்கை அறிவியல் பயன்பாடுகளுக்கு ஹெங்கோவின் ஸ்டெரிலைசிங் கிரேடு போரஸ் மெட்டல் ஃபில்டரை அறிமுகப்படுத்துகிறது! ஹெங்கோவின் புதிதாக உருவாக்கப்பட்ட நுண்துளை உலோக வடிகட்டி...

விவரம் பார்க்கவும் -

ஃபைபர்ஃப் நூல் உற்பத்திக்கான நுண்துளை உலோக வடிகட்டி சின்டர்டு ஸ்டெயின்லெஸ் ஸ்டீல் டிஸ்க் ஃபில்டர் / பி...

நுண்துளை உலோக வடிப்பான்கள் ஹெங்கோவின் நுண்துளை உலோக வடிகட்டி வடிவமைப்பு பாலிமர் ஸ்பின் பேக் வடிகட்டுதலுக்கு அதிகரித்த ஆயுள் மற்றும் செயல்திறனை வழங்குகிறது. வடிகட்டி ஒரு சின்டர் செய்யப்பட்ட,...

விவரம் பார்க்கவும் -

பார்மசி ஸ்டெயின்லெஸ் ஸ்டீல் சின்டர்டு போரஸ் மெட்டல் ஃபில்டர் Ø12×20 மிமீ

சின்டர்டு வடிகட்டி தொழில்துறையில் பரவலாகப் பயன்படுத்தப்படுகிறது. உங்கள் பயன்பாட்டு சூழலுக்கு ஏற்றவாறு வெவ்வேறு சின்டர் செய்யப்பட்ட உலோக கட்டமைப்பு தயாரிப்புகளைத் தனிப்பயனாக்குங்கள்! அம்சங்கள்: பொருள்: எஸ்எஸ்...

விவரம் பார்க்கவும் -

ஏர் இன்லெட் வடிகட்டலுக்கான துருப்பிடிக்காத எஃகு சின்டர்டு போரஸ் மெட்டல் டர்பைன் வடிகட்டிகள் (பயன்படுத்தப்பட்டது...

டர்பைன் என்ஜின்களுக்கு வடிகட்டுதல் (போரஸ் மெட்டல் ஃபில்டரைச் சேர்க்கவும்) முக்கியமானது. சப்-மைக்ரான் துகள்கள், திரவங்கள் மற்றும் காற்று மற்றும் நீரில் பரவும் மாசுகள் போன்ற கரைந்தால்...

விவரம் பார்க்கவும் -

ஃபுல்-கேல் பிராசஸ் ஃபில்டர்களுக்கான சின்டர்டு போரஸ் மெட்டல் ஃபில்டர் உருளை உறுப்பு

ஹெங்கோ நுண்துளை உலோக வடிப்பான் பல்வேறு வகையான பயன்பாடுகளில் திரவங்கள் மற்றும் வாயுக்களிலிருந்து திடப்பொருட்களைப் பிரிக்கலாம். பயன்களில் செயல்முறை வடிகட்டுதல், மாதிரி வடிகட்டி...

விவரம் பார்க்கவும் -

அல்ட்ரா தூய UHP சுருக்கப்பட்ட காற்று துருப்பிடிக்காத ஸ்டீல் உயர் அழுத்த இன்லைன் வடிகட்டி மாதிரி வடிகட்டி...

ஹெங்கோ கேஸ் சாம்ப்ளிங் ஃபில்டர் பலவிதமான பயன்பாடுகளில் வாயுக்களிலிருந்து திடப்பொருட்களைப் பிரிக்கலாம். பயன்பாடுகளில் செயல்முறை வடிகட்டுதல், மாதிரி வடிகட்டிகள், மெருகூட்டல்...

விவரம் பார்க்கவும் -

ஆய்வக பெஞ்ச் அளவு சோதனைக்கான 47மிமீ நுண்துளை டிஸ்க் வடிகட்டி 316எல் எஸ்எஸ் சின்டர்டு மெட்டல் ஃபில்டர்

ஹெங்கோவின் பெஞ்ச்-டாப் ஃபில்டர் (47மிமீ டிஸ்க் டெஸ்ட் ஃபில்டர்), எங்களின் 47மிமீ டிஸ்க் ஃபில்டர், இ...

விவரம் பார்க்கவும் -

துருப்பிடிக்காத எஃகு சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் - மருந்தகத்தில் வடிகட்டுதலின் பயன்பாடுகள்...

வடிகட்டப்பட்ட உலோக வடிப்பான்கள் மூலம் வடிகட்டுதல் என்பது மருந்து உற்பத்தியில் தேவையற்ற பொருட்களை உருவாக்கப்படும் மொத்த கரைசலில் இருந்து அகற்ற பயன்படுகிறது. முதன்மையான ...

விவரம் பார்க்கவும் -

ஹெங்கோ தனிப்பயனாக்கப்பட்ட 316L தூள் சின்டர்டு போரஸ் மெட்டல் ஸ்டெயின்லெஸ் ஸ்டீல் ஃபில்டர் உடன் எக்ஸ்டெர்னா...

தயாரிப்புகள் விளக்கம் துருப்பிடிக்காத எஃகு மஃப்லர் என்பது அனைத்து துருப்பிடிக்காத எஃகு அல்லது துருப்பிடிக்காத எஃகு குழாய் அல்லது வெளிப்புற ஷெல் மூலம் செய்யப்பட்ட ஒரு மஃப்ளர் ஆகும். ஹெங்கோ ஸ்டெயின்லெஸ்...

விவரம் பார்க்கவும் -

HENGKO 316L சின்டர்டு துருப்பிடிக்காத எஃகு வடிகட்டி நுண்துளை உலோக வடிகட்டி உறுப்பு

தயாரிப்புகள் விளக்கம் HENGKO ஆனது நுண்ணிய உலோக வடிகட்டி கூறுகளை பல்வேறு பொருட்கள், அளவுகள் மற்றும் பாகங்கள் ஆகியவற்றில் உருவாக்குகிறது, எனவே அவற்றை எளிதாகக் குறிப்பிடலாம்...

விவரம் பார்க்கவும் -

காருக்கு துருப்பிடிக்காத ஸ்டீல் டியூப்லெஸ் டயர் வால்வு உறுதியான மற்றும் நீடித்த டயர் வால்வு குறுகிய கம்பி...

தயாரிப்புகளின் விளக்கம் வால்வு என்பது ஒரு சுயாதீன வால்வு உடல் சாதனமாகும், இது குழாய் இல்லாத டயர் அல்லது குழாயின் இடத்தில் வாயுவைத் திறக்கும் போது நுழைய அனுமதிக்கிறது, பின்னர் ...

விவரம் பார்க்கவும் -

அமிலம் மற்றும் காரம் எதிர்ப்பு அதிக நீடித்த 316L நுண்ணிய துருப்பிடிக்காத ஸ்டீல் வடிகட்டி சின்டர்டு ஃபில்ட்...

ஹெங்கோ பயோமெடிக்கல் ஃபில்டர் உயர் வெப்பநிலையில் 316லி உலோகப் பொடியால் ஆனது, 0.2-0.5 உம், அரிப்பைத் தடுப்பது போன்ற சீரான போரோசிட்டியுடன் தயாரிக்கப்படுகிறது.

விவரம் பார்க்கவும் -

எரிவாயு பகுப்பாய்விக்கான மாதிரி அமைப்பு - உயர் அழுத்த இன்லைன் வடிகட்டி அல்ட்ரா தூய UHP

அசுத்தங்களுக்கு எதிராக நம்பகமான பாதுகாப்பிற்காக ஹெங்கோ உயர் அழுத்த வாயு வடிகட்டி. வடிகட்டுதல், பிரித்தல் மற்றும் சுத்திகரிப்பு ஆகியவற்றுக்கான இந்த சந்தையானது டெவ்வை நிறைவு செய்கிறது...

விவரம் பார்க்கவும் -

தொழில்துறை துருப்பிடிக்காத எஃகு தூள் தீ பாதுகாப்புக்கான உலோக வடிகட்டி ஊடகம்

ஹெங்கோவின் கேஸ் சென்சார் வீடுகள் மூலம் இணையற்ற பாதுகாப்பு மற்றும் செயல்திறனை அனுபவியுங்கள்! உங்கள் கேஸ் சென்சார்களைப் பாதுகாப்பது மற்றும் பாதுகாப்பான சூழலை உறுதி செய்வது என்று வரும்போது...

விவரம் பார்க்கவும் -

தொழில்துறை ஃப்ளூ கேஸ் மாதிரி ஆய்வுக்கான முன் வடிகட்டி - உயர் அழுத்த வடிகட்டி

மாதிரி குழாய் மாதிரியின் போது வாயு பாதையில் அடைப்பு ஏற்படுவதைத் தவிர்ப்பதற்காக அதிக தூசி உள்ளடக்கம் ஃப்ளூ வாயுவை மாதிரி எடுப்பதற்கான தொழில்துறை ஃப்ளூ வாயு மாதிரி ஆய்வுகளுக்கான முன் வடிகட்டி...

விவரம் பார்க்கவும் -

ஒற்றை சிலிண்டர்களுக்கான ஃப்ளாஷ்பேக் அரெஸ்டர்கள் தனிப்பயன் சின்டர்டு போரஸ் மெட்டல் ஸ்டெயின்லெஸ் ஸ்டீல் எஃப்...

தயாரிப்பு விவரம் ஹைட்ரஜன் உள்ளதா என்று சோதிக்க பயனர்கள் தற்செயலாக நெருப்பைப் பயன்படுத்துவதைத் தடுப்பதே இந்தத் தயாரிப்பின் வடிவமைப்புக் கருத்து. ஃபிளேம் ஆர்டெஸ்டர் வை...

விவரம் பார்க்கவும் -

புகையிலை குழாய் வடிகட்டி துருப்பிடிக்காத எஃகு 304 316 மெஷ் திரை வடிகட்டி

சிகரெட் மெஷ் ஃபில்டர் டிஸ்க் சிகரெட் ஃபில்டர் மெஷ் டிஸ்க், பாங் பர்னர் மெஷ், அரேபிய ஹூக்கா ஃபில்டர் அல்லது ஃபுசெட் வாட்டர் மாசு வடிகட்டி என்றும் அழைக்கப்படுகிறது. இது முக்கியமாக நீங்கள்...

விவரம் பார்க்கவும் -

மொத்த விற்பனை கம்பி மெஷ் வடிகட்டி துருப்பிடிக்காத ஸ்டீல் 10 மைக்ரான் சின்டர்டு டியூப் ஃபார்மசூட்டிகல் எம்...

துருப்பிடிக்காத எஃகு வடிப்பான்கள், ஜெட் என் போன்ற பாதகமான சுற்றுச்சூழல் நிலைமைகளில் வடிகட்டுதல் தேவைப்படும் பொறியியல் விவரக்குறிப்புகளில் பயன்படுத்த ஏற்றது.

விவரம் பார்க்கவும்

ஏன் சின்டெர்டு தேர்வுஉலோகம் வடிப்பான்கள்உங்கள் வடிகட்டுதல் திட்டங்களுக்கு:

சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள்உலோகப் பொடிகளிலிருந்து தயாரிக்கப்படுகின்றன, அவை அழுத்தப்பட்டு சின்டர் செய்யப்பட்ட (உருகி) நுண்துளைகளை உருவாக்குகின்றன,

திடமான அமைப்பு. இந்த வடிப்பான்கள் அதிக வலிமை, ஆயுள் மற்றும் மிகச் சிறிய துகள்களை வடிகட்டுவதற்கான திறனுக்காக அறியப்படுகின்றன.

8 சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளின் முக்கிய அம்சங்கள்

ஹெங்கோ சின்டர்டு ஸ்டெயின்லெஸ் ஸ்டீல், சின்டெர்டு வெண்கலம் உள்ளிட்ட பல்வேறு உலோக சின்டர்டு ஃபில்டர் தயாரிப்புகளை வழங்குகிறது.

சின்டர்டு மெஷ், மற்றும் சின்டெர்டு டைட்டானியம் ஃபில்டர்கள், மெட்டல் பவுடர் ஃபில்டர்கள், சின்டர்டு மெட்டல் ஃபில்டர்வட்டுகள், மற்றும் சின்டெர்டு துருப்பிடிக்காதது

எஃகுகுழாய்கள். எங்கள் வடிப்பான்கள் அதிக அளவு அரிப்பு எதிர்ப்பு, அதிக வெப்பநிலை தேவைப்படும் பயன்பாடுகளுக்காக வடிவமைக்கப்பட்டுள்ளன.

மற்றும் உயர் துல்லிய செயல்திறன்.

1. அதிக வலிமை:

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் உலோகப் பொடிகளிலிருந்து தயாரிக்கப்படுகின்றன, அவை அதிக வலிமையைக் கொடுக்கும்

மற்றும் ஆயுள்.

2. உயர் வெப்பநிலை எதிர்ப்பு:

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் அதிக வெப்பநிலையைத் தாங்கி, அவற்றை உருவாக்குகின்றன

அதிக வெப்பநிலை சூழல்களுக்கு ஏற்றது.

3. அரிப்பு எதிர்ப்பு:

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் அரிப்பை எதிர்க்கும் மற்றும் அரிக்கும் வகையில் பயன்படுத்தப்படலாம்

சூழல்கள்.

4. இரசாயன எதிர்ப்பு:

சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பெரும்பாலான இரசாயனங்களை எதிர்க்கின்றன, அவை இரசாயனத்திற்கு ஏற்றதாக அமைகின்றன

செயலாக்க பயன்பாடுகள்.

5. உயர் வடிகட்டுதல் திறன்:

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் மிகச் சிறந்த துளை அமைப்பைக் கொண்டுள்ளன, இது அவற்றை அனுமதிக்கிறது

மிகச் சிறிய துகள்களை திறம்பட வடிகட்டவும்.

6. அதிக அழுக்கு-பிடிப்பு திறன்:

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் அதிக அழுக்கு-பிடிக்கும் திறனைக் கொண்டுள்ளன, அதாவது அவை முடியும்

பெரிய அளவிலான திரவங்களை மாற்றுவதற்கு முன் வடிகட்டவும்.

7. சுத்தம் செய்ய எளிதானது:

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களை எளிதில் சுத்தம் செய்து மீண்டும் பயன்படுத்தலாம், இதனால் அவை செலவு குறைந்ததாக இருக்கும்

நீண்ட காலமாக.

8. பல்துறை:

குறிப்பிட்ட தேவைகளை பூர்த்தி செய்ய பல்வேறு வடிவங்கள் மற்றும் அளவுகளில் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளை உருவாக்கலாம்

வெவ்வேறு பயன்பாடுகள்.

நுண்துளை உலோக வடிப்பான்களுக்கு, இரசாயன செயலாக்கம், பெட்ரோலிய சுத்திகரிப்பு, ஆகியவற்றில் வடிகட்டுவதற்கு துருப்பிடிக்காத எஃகு ஒரு சிறந்த தேர்வாகும்.

மின் உற்பத்தி, மருந்து உற்பத்தி மற்றும் பிற பயன்பாடுகள்.

ஹெங்கோவிற்கு, அனைத்தும்வடிகட்டப்பட்ட வடிகட்டி கூறுகள்வடிகட்டுதல் திறன் உட்பட, ஷிப்பிங்கிற்கு முன் கடுமையான தர சோதனைக்கு உட்படுத்த வேண்டும்

மற்றும் காட்சி ஆய்வு. எங்கள் சின்டெர்டு உலோக வடிகட்டிகள் அதிக துகள் அகற்றும் திறன், அரிப்பு எதிர்ப்பு, குறைவாக உள்ளன

மற்ற உலோக வடிகட்டி சப்ளையர்களுடன் ஒப்பிடும்போது அழுத்தம் குறைதல், எளிதாக சுத்தம் செய்தல் மற்றும் பேக்வாஷ் நன்மைகள்.

எங்களின் தற்போதைய சலுகைகள் உங்கள் வடிகட்டுதல் தேவைகளைப் பூர்த்தி செய்யவில்லை என்றால், தயவுசெய்துஎங்களை தொடர்பு கொள்ளவும்உங்கள் பொருள், பரிமாணத்துடன்,

மற்றும் விண்ணப்ப தேவைகள்.

விண்ணப்பம்சிண்டர் செய்யப்பட்ட வடிகட்டிதயாரிப்புகள்

இரசாயன செயலாக்கம், பெட்ரோலிய சுத்திகரிப்பு, மின் உற்பத்தி மற்றும் மருந்து உற்பத்தி உள்ளிட்ட பல்வேறு தொழில்களில் சின்டர் செய்யப்பட்ட வடிகட்டிகள் பயன்படுத்தப்படுகின்றன. அதிக அளவு வடிகட்டுதல் திறன் தேவைப்படும் மற்றும் அதிக வெப்பநிலை, அழுத்தங்கள் மற்றும் அரிக்கும் சூழல்களை வடிகட்டி தாங்கக்கூடியதாக இருக்கும் பயன்பாடுகளில் அவை பயன்படுத்த ஏற்றதாக இருக்கும். சின்டர் செய்யப்பட்ட வடிகட்டி தயாரிப்புகளின் பொதுவான பயன்பாடுகளில் சில:

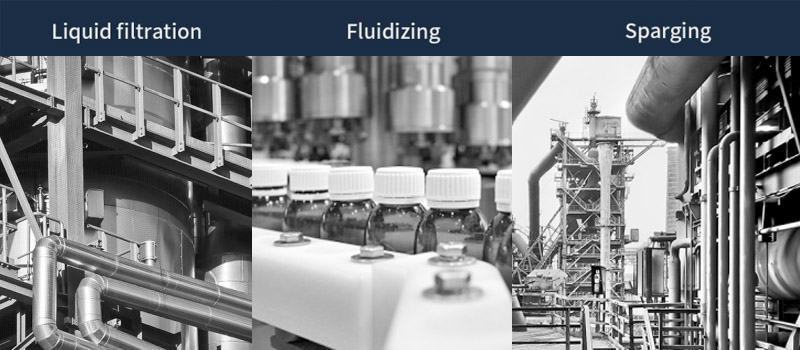

திரவ வடிகட்டுதல்

சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பொதுவாக பல்வேறு தொழில்களில் திரவ வடிகட்டலுக்குப் பயன்படுத்தப்படுகின்றன. வடிகட்டப்படும் திரவம் பிசுபிசுப்பு அல்லது அதிக அளவு திடப்பொருட்களைக் கொண்டிருக்கும் பயன்பாடுகளில் அவை குறிப்பாக பயனுள்ளதாக இருக்கும். சின்டர் செய்யப்பட்ட வடிகட்டிகள் 1 மைக்ரான் அளவுக்கு சிறிய துகள்களை அகற்றி, அதிக அளவு வடிகட்டுதல் திறன் தேவைப்படும் பயன்பாடுகளில் அவற்றைப் பயன்படுத்துவதற்கு ஏற்றதாக இருக்கும்.

திரவமாக்குதல்

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் திரவமாக்கல் பயன்பாடுகளுக்கும் பயன்படுத்தப்படலாம், அங்கு அவை திடமான துகள்களின் படுக்கை வழியாக வாயு அல்லது திரவத்தை சமமாக விநியோகிக்க உதவுகின்றன. வினையூக்கம் போன்ற பயன்பாடுகளில் இது மிகவும் பயனுள்ளதாக இருக்கும், அங்கு அனைத்து எதிர்வினைகளும் சமமாக விநியோகிக்கப்படுவதை உறுதி செய்வது முக்கியம்.

ஸ்பார்ஜிங்

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் ஸ்பார்ஜிங் பயன்பாடுகளுக்கும் பயன்படுத்தப்படலாம், அங்கு அவை வாயுவை ஒரு திரவத்தில் அறிமுகப்படுத்த உதவுகின்றன. நொதித்தல் போன்ற பயன்பாடுகளில் இது மிகவும் பயனுள்ளதாக இருக்கும், அங்கு புளிக்கப்படும் திரவம் நன்கு காற்றோட்டமாக இருப்பதை உறுதி செய்வது முக்கியம்.

பரவல்

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் பரவல் பயன்பாடுகளுக்கும் பயன்படுத்தப்படலாம், அங்கு அவை வாயு அல்லது திரவத்தை ஒரு சவ்வு வழியாக சமமாக விநியோகிக்க உதவுகின்றன. எரிபொருள் செல்கள் போன்ற பயன்பாடுகளில் இது மிகவும் பயனுள்ளதாக இருக்கும், அங்கு எதிர்வினைகள் சவ்வு முழுவதும் சமமாக விநியோகிக்கப்படுவதை உறுதி செய்வது முக்கியம்.

ஃபிளேம் ஆர்ரெஸ்டர்

தீப்பிழம்புகள் அல்லது வெடிப்புகள் பரவுவதைத் தடுக்க, சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் சுடர் தடுப்பான்களாகவும் பயன்படுத்தப்படலாம். எரியக்கூடிய பொருட்கள் இருக்கும் சுத்திகரிப்பு நிலையங்கள் அல்லது இரசாயன ஆலைகள் போன்ற பயன்பாடுகளில் இது மிகவும் பயனுள்ளதாக இருக்கும்.

எரிவாயு வடிகட்டுதல்

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் பரந்த அளவிலான தொழில்துறை பயன்பாடுகளில் வாயு வடிகட்டுதலுக்காகவும் பயன்படுத்தப்படுகின்றன. வடிகட்டப்படும் வாயு அதிக அளவு ஈரப்பதம் அல்லது பிற அசுத்தங்களைக் கொண்டிருக்கும் பயன்பாடுகளில் அவை குறிப்பாக பயனுள்ளதாக இருக்கும். சின்டெர்டு ஃபில்டர்கள் 0.1 மைக்ரான் அளவுக்கு சிறிய துகள்களை அகற்றி, அதிக அளவு வடிகட்டுதல் திறன் தேவைப்படும் பயன்பாடுகளில் பயன்படுத்துவதற்கு ஏற்றதாக இருக்கும்.

உணவு மற்றும் பானங்கள்

பீர், ஒயின் மற்றும் பிற பானங்களின் வடிகட்டுதல் உட்பட பல்வேறு உணவு மற்றும் பான பயன்பாடுகளிலும் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பயன்படுத்தப்படுகின்றன. அதிக அளவு வடிகட்டுதல் திறன் தேவைப்படும் பயன்பாடுகளில் அவை குறிப்பாக பயனுள்ளதாக இருக்கும், மேலும் வடிகட்டி அதிக வெப்பநிலை மற்றும் அரிக்கும் சூழல்களைத் தாங்கக்கூடியதாக இருக்க வேண்டும்.

குறிப்பிட்ட பொருள், பரிமாணம் அல்லது பயன்பாட்டுத் தேவைகளைப் பூர்த்தி செய்யும் சின்டர் செய்யப்பட்ட வடிகட்டி தயாரிப்பு உங்களுக்குத் தேவைப்பட்டால், தயவுசெய்து தயங்க வேண்டாம்எங்களை தொடர்பு கொள்ளவும்உங்கள் தேவைகளை விவாதிக்க.

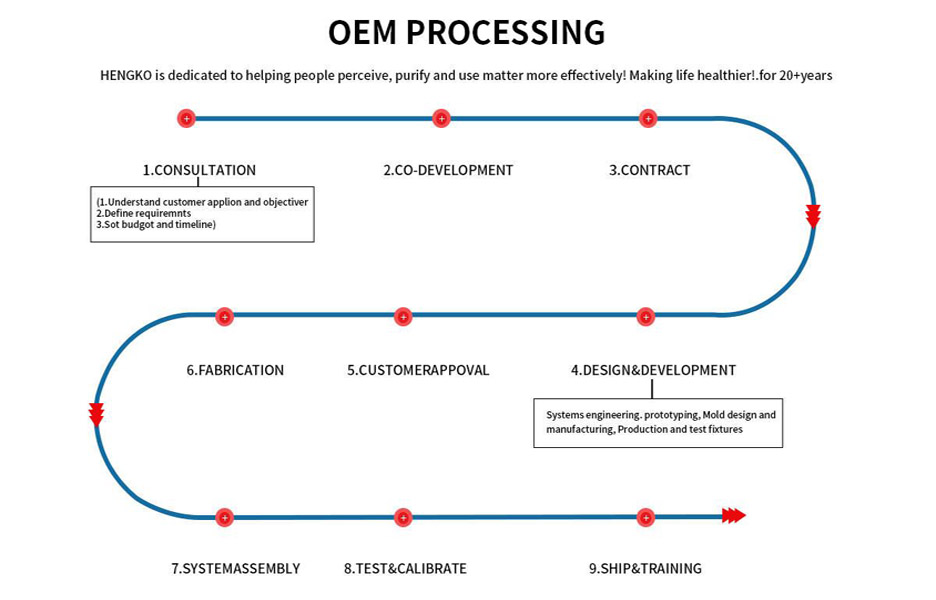

சின்டர் செய்யப்பட்ட உலோக வடிகட்டி செயல்முறையைத் தனிப்பயனாக்குங்கள்

எங்களைத் தொடர்புகொள்வதற்கு உங்களின் சிறப்பு வடிவமைப்புத் தேவைகளுக்கான வடிப்பான்களை எடுக்க வரவேற்கிறோம், அதற்கான சிறந்த வடிகட்டி தீர்வை நாங்கள் கண்டுபிடிப்போம்

உங்கள் வடிகட்டுதல் தேவைகள். மற்றும்இறுதி தயாரிப்பு சந்திக்கிறதா என்பதை உறுதிப்படுத்த நீங்கள் ஒரு விரிவான செயல்முறையைப் பின்பற்றலாம்

தேவையான அனைத்து விவரக்குறிப்புகள். செயல்முறை அடங்கும்:

1.ஆலோசனை மற்றும் தொடர்பு ஹெங்கோ

2. இணை வளர்ச்சி

3. ஒரு ஒப்பந்தம் செய்யுங்கள்

4. வடிவமைப்பு மற்றும் மேம்பாடு

5. வாடிக்கையாளர் ஒப்புதல்

6. ஃபேப்ரிகேஷன் / வெகுஜன உற்பத்தி

7. சிஸ்டம் அசெம்பிளி

8. சோதனை & அளவீடு

9. கப்பல் மற்றும் நிறுவல்

குறிப்பிட்ட பொருள், பரிமாணம் அல்லது பயன்பாட்டுத் தேவைகளைப் பூர்த்தி செய்யும் சின்டர் செய்யப்பட்ட வடிகட்டி தயாரிப்பு உங்களுக்குத் தேவைப்பட்டால்,

உங்கள் தேவைகளைப் பற்றி விவாதிக்க எங்களை தொடர்பு கொள்ளவும்.

சின்டெர்டு மெட்டல் ஃபில்டர் துறையில் ஹெங்கோவை வேறுபடுத்துவது எது?

ஹெங்கோவின் சின்டர்டு மெட்டல் ஃபில்டர்களை ஏன் தேர்வு செய்ய வேண்டும்?

ஹெங்கோவின் சின்டெர்டு மெட்டல் ஃபில்டர்கள், அழுக்கைப் பிடிக்கும் திறன் மற்றும் நீண்ட ஆயுட்காலம் ஆகியவற்றிற்காக எங்கள் வாடிக்கையாளர்களால் மிகவும் மதிக்கப்படுகின்றன.

உன்னிப்பாகக் கட்டுப்படுத்தப்பட்ட சின்டரிங் செயல்முறை மூலம் தயாரிக்கப்பட்ட, இந்த OEM சின்டெர்டு மெட்டல் ஃபில்டர்கள் ஒரே மாதிரியாக விநியோகிக்கப்பட்ட துளைகளை வழங்குகின்றன.

மைக்ரான் மதிப்பீடுகளுடன்0.1μ முதல் 100μ வரை, துல்லியமான மற்றும் நம்பகமான வடிகட்டலை உறுதி செய்கிறது.

ஹெங்கோவின் சின்டர்டு மெட்டல் ஃபில்டர்களின் முக்கிய நன்மைகள்:

1. நிலையான மற்றும் நீடித்த வடிவமைப்பு:

எங்கள் வடிப்பான்கள் தாக்கம் மற்றும் மாற்று சுமைகளுக்கு சிறந்த எதிர்ப்புடன் நிலையான வடிவத்தை பராமரிக்கின்றன,

சவாலான சூழ்நிலைகளில் கூட அவற்றை மிகவும் நீடித்து நிலைக்கச் செய்கிறது.

2.உயர்ந்த காற்று ஊடுருவல்:

நிலையான வடிகட்டுதல் செயல்திறனுடன், எங்கள் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் சிறந்த காற்று ஊடுருவலை வழங்குகின்றன,

பல்வேறு பயன்பாடுகளில் உகந்த செயல்திறனை உறுதி செய்தல்.

3.அதிக வலிமை மற்றும் அரிப்பு எதிர்ப்பு:

அதிக அழுத்தம் மற்றும் அதிக அரிக்கும் சூழல்களைத் தாங்கும் வகையில் வடிவமைக்கப்பட்டுள்ளது, எங்கள் வடிப்பான்கள் விதிவிலக்கான இறக்குதல் வலிமையை வழங்குகின்றன,

தொழில்துறை அமைப்புகளை கோருவதற்கு அவற்றை சிறந்ததாக ஆக்குகிறது.

4.உயர் வெப்பநிலை செயல்திறன்:

உயர் வெப்பநிலை வாயு வடிகட்டலுக்கு குறிப்பாக பொருத்தமானது,

எங்களின் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் தீவிர சூழல்களில் நம்பகத்தன்மையுடன் செயல்படுகின்றன.

5. தனிப்பயனாக்குதல் விருப்பங்கள்:

குறிப்பிட்ட பயன்பாட்டுத் தேவைகளைப் பூர்த்தி செய்ய, பரந்த அளவிலான பொருட்கள், வடிவங்கள் மற்றும் இணைப்பு அளவுகளுடன் தனிப்பயனாக்கப்பட்ட தீர்வுகளை நாங்கள் வழங்குகிறோம்.

சீனாவில் புகழ்பெற்ற உற்பத்தியாளராக, ஹெங்கோ அதிநவீன சின்டர்டு உலோக வடிகட்டிகளை தயாரிப்பதில் நிபுணத்துவம் பெற்றது.

எங்கள் தொழில்முறை தொழில்நுட்ப வல்லுநர்கள் குழு உயர் செயல்திறன் மேம்பாடு மற்றும் உற்பத்திக்கு அர்ப்பணித்துள்ளது

துருப்பிடிக்காத எஃகு மற்றும் நுண்ணிய பொருட்கள்.

உயர் தொழில்நுட்ப நிறுவனமாக பெருமையுடன் அங்கீகரிக்கப்பட்ட ஹெங்கோ உள்நாட்டில் உள்ள முன்னணி பல்கலைக்கழகங்களுடன் ஒத்துழைக்கிறது

மற்றும் சர்வதேச அளவில் எங்கள் தயாரிப்புகளை தொடர்ந்து புதுமைப்படுத்தவும் மேம்படுத்தவும்.

4-டிப்ஸ் தேர்வு செய்யும் போது & OEM சின்டர்டு மெட்டல் ஃபில்டரை நீங்கள் கவனிக்க வேண்டும்

குறிப்பிட்ட பயன்பாட்டுத் தேவைகளைப் பூர்த்தி செய்ய சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களைத் தனிப்பயனாக்க பல வழிகள் உள்ளன.

சில பொதுவான முறைகள் பின்வருமாறு:

1. பொருத்தமான உலோகத்தைத் தேர்ந்தெடுப்பது:

வெவ்வேறு உலோகங்கள் பாதிக்கக்கூடிய வெவ்வேறு பண்புகளைக் கொண்டுள்ளனசெயல்திறன்

உலோக வடிகட்டி. எடுத்துக்காட்டாக, துருப்பிடிக்காத எஃகு அரிப்பை எதிர்க்கும் மற்றும் அதிக உருகுநிலையைக் கொண்டுள்ளது.

அலுமினியம் இலகுரக மற்றும் நல்ல மின் கடத்துத்திறன் கொண்டது.

2. துளை அளவு மற்றும் வடிவத்தைக் குறிப்பிடுதல்:

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் வெவ்வேறு அளவுகள் மற்றும் துளைகளுடன் வடிவமைக்கப்படலாம்

வெவ்வேறு வடிகட்டுதல் தேவைகளுக்கு ஏற்ப வடிவங்கள். எடுத்துக்காட்டாக, சிறிய துளைகள் கொண்ட வடிகட்டி அகற்றுவதில் மிகவும் பயனுள்ளதாக இருக்கும்

சிறிய துகள்கள், பெரிய துளைகள் கொண்ட வடிகட்டி அதிக ஓட்ட விகிதங்களுக்கு மிகவும் பொருத்தமானதாக இருக்கும்.

3. வடிகட்டி மீடியா தடிமனை மாற்றுதல்:

வடிகட்டி ஊடகத்தின் தடிமனையும் குறிப்பிட்ட வகையில் சரிசெய்யலாம்

விண்ணப்ப தேவைகள். தடிமனான ஊடகம் அதிக வடிகட்டுதல் செயல்திறனை வழங்க முடியும் ஆனால் அதிக விளைவிக்கலாம்

அழுத்தம் வீழ்ச்சி மற்றும் குறைந்த ஓட்ட விகிதங்கள்.

4. வெப்பநிலை மற்றும் அழுத்த நிலைமைகளை சரிசெய்தல்:

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் குறிப்பிட்டவற்றை தாங்கும் வகையில் வடிவமைக்கப்படலாம்

வெப்பநிலை மற்றும் அழுத்தம் நிலைமைகள், பயன்பாட்டைப் பொறுத்து. எப்போது இந்த காரணிகளைக் கருத்தில் கொள்வது அவசியம்

கணினியின் இயக்க நிலைமைகளைத் தாங்கும் வகையில் வடிகட்டியைத் தேர்ந்தெடுக்கிறது.

அனுபவம் வாய்ந்த பொறியாளருடன் கலந்தாலோசித்து, உங்களின் குறிப்பிட்ட தேவைகளைப் பூர்த்தி செய்ய சின்டர் செய்யப்பட்ட உலோக வடிகட்டியைத் தனிப்பயனாக்க

அல்லது துறையில் ஒரு தொழில்நுட்ப நிபுணர் உதவியாக இருக்கலாம். அவர்கள் பொருத்தமான வடிவமைப்பு மற்றும் பொருள் தேர்வு அடிப்படையில் வழிகாட்ட முடியும்

குறிப்பிட்ட பயன்பாட்டுத் தேவைகள் மீது.

அடிக்கடி கேட்கப்படும் கேள்விகள்சின்டெர்டு மெட்டல் ஃபில்டர்களுக்கு

1. சின்டர்டு மெட்டல் ஃபில்டர் என்றால் என்ன?

சின்டர் செய்யப்பட்ட உலோக வடிகட்டியின் சுருக்கமான விளக்கம்:இது ஒரு உலோக வடிகட்டி ஆகும், இது அதே துகள் அளவிலான உலோக தூள் துகள்களைப் பயன்படுத்துகிறது

ஸ்டாம்பிங் மூலம் வடிவமைக்கப்பட வேண்டும், உயர் வெப்பநிலை சின்டரிங் என்பது தூள் அளவைப் பயன்படுத்தி உலோகவியல் செயல்முறை ஆகும்

ஸ்டாம்பிங் செய்த பிறகு வெவ்வேறு உலோகங்கள் மற்றும் உலோகக் கலவைகளின் உடல்கள்.

உயர் வெப்பநிலை உலைகளின் உருகுநிலைக்குக் கீழே உள்ள வெப்பநிலையில் பரவுவதன் மூலம் உலோகவியல் ஏற்படுகிறது. உலோகங்கள் மற்றும் உலோகக்கலவைகள்

பொதுவாக இன்று பயன்படுத்தப்படும் அலுமினியம், தாமிரம், நிக்கல், வெண்கலம், துருப்பிடிக்காத எஃகு மற்றும் டைட்டானியம் ஆகியவை அடங்கும்.

தூள் உருவாக்க நீங்கள் பயன்படுத்தக்கூடிய பல்வேறு செயல்முறைகள் உள்ளன. அவை அரைத்தல், ஆட்டோமேஷன் மற்றும் இரசாயன சிதைவு ஆகியவை அடங்கும்.

பற்றி மேலும் விவரங்கள்சின்டர்டு மெட்டல் ஃபில்டர் என்றால் என்ன, தயவு செய்து எங்களின் இந்தக் கட்டுரையைப் பார்க்கவும்.

2. வடிகட்டி தயாரிக்க துருப்பிடிக்காத எஃகு உலோகத்தை ஏன் பயன்படுத்த வேண்டும்?

துருப்பிடிக்காத எஃகு உலோகத்தை முக்கிய பொருட்களாக தேர்வு செய்ய, துருப்பிடிக்காத எஃகுக்கு பல நன்மைகள் உள்ளன.

1. துருப்பிடிப்பது எளிதல்ல

2. சின்டரிங் வெப்பநிலை அதிகமாக இருக்க வேண்டிய அவசியமில்லை

3. சின்டரிங் போது துளைகள் கட்டுப்படுத்த எளிதானது

4. சின்டர்டு மோல்டிங் அதிக நீடித்தது மற்றும் சிதைப்பது எளிதானது அல்ல

5. சுத்தம் செய்வது எளிது

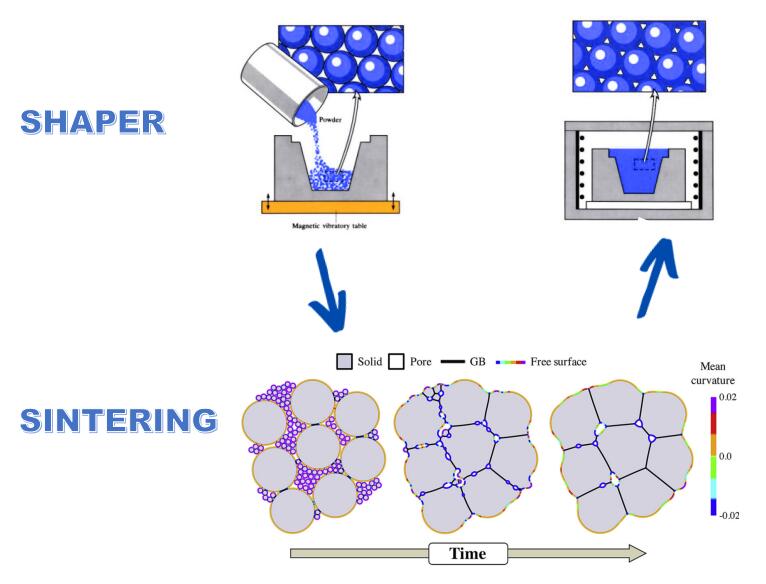

3. சின்டர் செய்யப்பட்ட உலோக வடிகட்டி எவ்வாறு தயாரிக்கப்படுகிறது?

சின்டர் செய்யப்பட்ட உலோக வடிகட்டியின் உற்பத்தி செயல்முறைக்கு, முக்கியமாக 3-படிகள் பின்வருமாறு:

ப: பவர் மெட்டலைப் பெறுவது முதல் படி.

உலோக தூள், நீங்கள் அரைத்தல், ஆட்டோமேஷன் அல்லது இரசாயன சிதைவு மூலம் உலோக பொடிகளைப் பெறலாம். நீங்கள் ஒரு உலோகத்தை இணைக்கலாம்

புனையலின் போது ஒரு கலவையை உருவாக்க மற்றொரு உலோகத்துடன் தூள், அல்லது நீங்கள் ஒரே ஒரு தூளை மட்டுமே பயன்படுத்த முடியும். சின்டரிங் செய்வதன் நன்மை என்னவென்றால்

அது உலோகப் பொருளின் இயற்பியல் பண்புகளை மாற்றாது. செயல்முறை மிகவும் எளிதானது, உலோக கூறுகள் மாற்றப்படவில்லை.

பி: ஸ்டாம்பிங்

இரண்டாவது படி உலோகப் பொடியை முன்பே தயாரிக்கப்பட்ட அச்சுக்குள் ஊற்ற வேண்டும், அதில் நீங்கள் வடிகட்டியை வடிவமைக்க முடியும். வடிகட்டி அசெம்பிளி அறையில் உருவாக்கப்பட்டது

வெப்பநிலை மற்றும் ஸ்டாம்பிங் கீழ். வெவ்வேறு உலோகங்கள் வெவ்வேறு நெகிழ்ச்சித்தன்மையைக் கொண்டிருப்பதால், பயன்படுத்தப்படும் அழுத்தத்தின் அளவு நீங்கள் பயன்படுத்தும் உலோகத்தைப் பொறுத்தது.

உயர் அழுத்த தாக்கத்திற்குப் பிறகு, உலோகத் தூள் அச்சில் சுருக்கப்பட்டு ஒரு திடமான வடிகட்டியை உருவாக்குகிறது. உயர் அழுத்த தாக்க செயல்முறைக்குப் பிறகு, உங்களால் முடியும்

தயாரிக்கப்பட்ட உலோக வடிகட்டியை உயர் வெப்பநிலை உலைகளில் வைக்கவும்.

சி: உயர் வெப்பநிலை சின்டரிங்

சின்டரிங் செயல்பாட்டில், உலோகத் துகள்கள் உருகும் புள்ளியை அடையாமல் ஒற்றை அலகாக இணைக்கப்படுகின்றன. இந்த ஒற்றைக்கல் வலிமையானது,

திடமான, மற்றும் நுண்துளை உலோக வடிகட்டி.

வடிகட்டப்பட வேண்டிய காற்று அல்லது திரவத்தின் ஓட்ட நிலைக்கு ஏற்ப செயல்முறை மூலம் வடிகட்டியின் போரோசிட்டியை நீங்கள் கட்டுப்படுத்தலாம்.

4. சின்டரிங் செயல்முறை என்ன?

ஒரு முக்கியமான படி சின்டரிங் ஆகும், எனவே சின்டரிங் மற்றும் உலோக வடிப்பான்களின் செயல்முறை என்ன?

தெளிவாகப் புரிந்துகொள்ள பின்வரும் விளக்கப்படத்தைப் பார்க்கலாம்.

5. சின்டர்டு மெட்டல் ஃபில்டரின் முக்கிய விவரக்குறிப்புகள் என்ன?

ஸ்டாம்பிங் மற்றும் அதிக வெப்பநிலை சின்டரிங் செயல்முறைக்குப் பிறகு, சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களைப் பெறலாம்

சின்டர் செய்யப்பட்ட வடிப்பான்களின் தரத்தை அறிய, தரவு சென்றடைந்தால், வடிப்பான்களின் சில தரவை நாங்கள் சோதிப்போம்.

வாடிக்கையாளர்கள் கேட்டது போன்ற தேவைகள், நாங்கள் வெளியே அனுப்ப ஏற்பாடு செய்ய வெளியிடலாம்.

1. போரோசிட்டி

2. சுருக்க சோதனை

3. ஓட்ட சோதனை (எரிவாயு மற்றும் திரவம்)

4. உப்பு தெளிப்பு சோதனை (எதிர்ப்பு துரு சோதனை)

5. பரிமாண தோற்ற அளவீடு

இன்னும் தெரிந்து கொள்ள விரும்பினால்வடிகட்டப்பட்ட வடிகட்டி செயல்பாட்டுக் கொள்கை, எங்கள் இந்த வலைப்பதிவு சரிபார்ப்பு விவரங்களை சரிபார்க்கவும்.

B:விண்ணப்பம்சின்டர்டு மெட்டல் ஃபில்டரின்

6. சின்டர்டு மெட்டல் ஃபில்டர்களின் பயன்பாடு எங்கே?

எங்கள் வாடிக்கையாளர்கள் சின்டர்டு வடிகட்டியின் சில முக்கிய பயன்பாட்டைப் பின்வருமாறு குறிப்பிடுகின்றனர்:

1.) திரவ வடிகட்டுதல்2. திரவமாக்குதல்

3. ஸ்பார்ஜிங்4. பரவல்

5. ஃபிளேம் ஆர்ரெஸ்டர்6. எரிவாயு வடிகட்டுதல்

7. உணவு மற்றும் பானம்

7. பல வகையான எண்ணெய்களுடன் சின்டர்டு உலோக வடிகட்டிகளைப் பயன்படுத்தலாமா?

ஆம், ஆனால் எண்ணெய் போன்ற சிறப்பு துளை அளவை தனிப்பயனாக்க வேண்டும்

நீங்கள் வரவேற்கலாம்எங்களை தொடர்பு கொள்ளவும்உங்கள் விவரங்களை எங்களுக்குத் தெரிவிக்க.

8. நிலைகள் உறைந்திருக்கும் போது கூட ஒரு சின்டர்டு மெட்டல் ஃபில்டர் தொடர்ந்து வேலை செய்ய முடியுமா?

ஆம், 316L போன்ற சின்டர் செய்யப்பட்ட உலோக வடிகட்டிக்குதுருப்பிடிக்காத எஃகு வடிகட்டிகீழ் வேலை செய்ய முடியும்

-70℃~ +600℃, எனவேபெரும்பாலான சின்டர் செய்யப்பட்ட வடிகட்டி உறைபனியின் கீழ் வேலை செய்ய முடியும். ஆனால் உறுதி செய்ய வேண்டும்

உறைபனி நிலையில் திரவமும் வாயுவும் பாயலாம்.

9. வடிகட்டப்பட்ட உலோக வடிகட்டிகள் மற்றும் வடிகட்டி உடலுக்கு தீங்கு விளைவிக்காமல் எந்த வகையான இரசாயனங்கள் வடிகட்ட முடியும்?

இந்த குறிப்பிட்ட தயாரிப்பு மூலம் தீங்கு விளைவிக்காமல் நகர்த்தக்கூடிய பெரும்பாலான இரசாயனங்களை நாங்கள் சோதிக்கிறோம்,

பீனால் போன்றவை வலிமையான இரசாயன எதிர்ப்புப் பொருட்களைப் பயன்படுத்தி தயாரிக்கப்படுகின்றன.

1.) அமிலம்

வலுவான அமிலங்கள்: சல்பூரிக் அமிலம் (H2SO4), நைட்ரிக் அமிலம் (HNO3) மற்றும் ஹைட்ரோகுளோரிக் அமிலம் (HCl) ஆகியவை அடங்கும்.

அசிட்டிக் அமிலம் போன்ற அதிக செறிவுகளில் பலவீனமான அமிலங்கள்

துத்தநாக குளோரைடு போன்ற சிறப்பு இரசாயன பண்புகள் கொண்ட பி லூயிஸ் அமில தீர்வுகள்

2.) வலுவான அடிப்படைகள்:

சோடியம் ஹைட்ராக்சைடு (NaOH) மற்றும் பொட்டாசியம் ஹைட்ராக்சைடு (KOH) உட்பட

ஆல்காலி உலோகங்கள் (சோடியம் போன்றவை) அவற்றின் உலோக நிலையில் உள்ளனகாரம் மற்றும் கார பூமி உலோக ஹைட்ரைடுகள்

அம்மோனியா போன்ற பலவீனமான தளங்களின் அதிக செறிவுகள்

3.) நீரிழப்பு முகவர்கள்,

அதிக செறிவு கொண்ட சல்பூரிக் அமிலம், பாஸ்பரஸ் பென்டாக்சைடு, கால்சியம் ஆக்சைடு,

துத்தநாக குளோரைடு (தீர்வு அல்லாதது), மற்றும் கார உலோக கூறுகள்

4.) வலுவான ஆக்ஸிஜனேற்ற முகவர்கள்,

ஹைட்ரஜன் பெராக்சைடு, நைட்ரிக் அமிலம் மற்றும் செறிவூட்டப்பட்ட சல்பூரிக் அமிலம் உட்பட.

5.) எலக்ட்ரோஃபிலிக் ஆலஜன்கள்

ஃவுளூரின், குளோரின், புரோமின் மற்றும் அயோடின் போன்றவை (ஹலைடுகளின் அயனிகள் அரிக்கும் தன்மை கொண்டவை அல்ல),

மற்றும் சோடியம் ஹைபோகுளோரைட் போன்ற எலக்ட்ரோஃபிலிக் உப்புகள்.

6.) ஆர்கானிக் ஹாலைடுகள் அல்லது கரிம அமிலங்களின் ஹைலைடுகள், அசிடைல் குளோரைடு மற்றும் பென்சைல் குளோரோஃபார்மேட் போன்றவைஅன்ஹைட்ரைடு

7.)அல்கைலேட்டிங் முகவர்கள்டைமிதில் சல்பேட் போன்றவை

8.) சில கரிம சேர்மங்கள்

10. சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளை எவ்வாறு சுத்தம் செய்வது?

சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களின் செயல்திறன் மற்றும் நீண்ட ஆயுளைப் பராமரிக்க சரியான சுத்தம் அவசியம்.

பயன்பாட்டைப் பொறுத்து-வாயு அல்லது திரவ வடிகட்டுதல்-வெவ்வேறு துப்புரவு முறைகள் பயன்படுத்தப்படலாம்:

1.காஸ் பயன்பாடுகளுக்கான ப்ளோபேக்:

*எரிவாயு வடிகட்டுதல் அமைப்புகளில், ப்ளோபேக் என்பது சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகளை சுத்தம் செய்ய பயன்படுத்தப்படும் ஒரு பொதுவான முறையாகும்.

இந்த செயல்முறை வடிகட்டி வழியாக வாயு ஓட்டத்தை மாற்றியமைப்பது, சிக்கிய துகள்களை அகற்றுவது,

மற்றும் வடிகட்டி ஊடகத்தை அழிக்கிறது.

2. திரவ பயன்பாடுகளுக்கான பேக்ஃப்ளஷ்:

*திரவ வடிகட்டுதல் அமைப்புகளுக்கு, பேக்ஃப்ளஷிங் ஒரு பயனுள்ள துப்புரவு முறையாகும். திரட்டப்பட்ட அசுத்தங்களை அகற்றுவதற்கும் வடிகட்டியின் செயல்திறனை மீட்டெடுப்பதற்கும் இந்த செயல்முறை வடிகட்டி வழியாக திரவ ஓட்டத்தை மாற்றுகிறது.

3. மீயொலி சுத்தம்:

*அல்ட்ராசோனிக் கிளீனிங் என்பது வடிப்பானில் இருந்து இரசாயன மந்தமான பொருட்களை அகற்ற பயன்படுகிறது. துப்புரவுக் கரைசலில் நுண்ணிய குமிழ்களை உருவாக்க இந்த முறை உயர் அதிர்வெண் ஒலி அலைகளைப் பயன்படுத்துகிறது, இது வடிகட்டி மேற்பரப்பில் இருந்து அசுத்தங்களை திறம்பட அகற்றி நீக்குகிறது.

4. இரசாயன சுத்தம்:

பிடிவாதமான அசுத்தங்களை அகற்ற, இரசாயன துப்புரவு முறைகளைப் பயன்படுத்தலாம். இவை அடங்கும்:

* கரைப்பான் சுத்தம்:

கரிம அசுத்தங்களைக் கரைக்கவும் அகற்றவும் பொருத்தமான கரைப்பான்களைப் பயன்படுத்துதல்.

* காஸ்டிக் வாஷ்:

கரிம மற்றும் கனிமப் பொருட்களை உடைத்து அகற்றுவதற்கு காரக் கரைசல்களைப் பயன்படுத்துதல்.

*ஆசிட் வாஷ்:

அமிலக் கரைசல்கள் கனிம வைப்பு அல்லது ஆக்சைடுகளைக் கரைக்கப் பயன்படுகின்றன.

நீர் மற்றும் காற்று ஃப்ளஷ்:

நீர் மற்றும் காற்று சுத்திகரிப்பு கலவையானது எச்சங்களை அகற்றவும் மற்றும் வடிகட்டி முழுமையாக சுத்தம் செய்யப்படுவதை உறுதி செய்யவும் பயன்படுத்தப்படலாம்.

இந்த துப்புரவு முறைகள் சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களின் ஆயுளை நீட்டிக்க உதவுகின்றன, அவை தொடர்ந்து திறமையாக வழங்குவதை உறுதி செய்கிறது

மற்றும் பல்வேறு பயன்பாடுகளில் நம்பகமான வடிகட்டுதல்.

C:ஆர்டர் தகவல்சின்டர் செய்யப்பட்ட உலோக வடிகட்டி

10. ஹெங்கோவில் இருந்து ஆர்டர் செய்யும் போது சின்டர் செய்யப்பட்ட உலோக வடிகட்டியைத் தனிப்பயனாக்க முடியுமா?

ஆம், நிச்சயமாக.

பின்வரும் விவரக்குறிப்பு தேவைகள் பட்டியலில் நாங்கள் OEM சின்டர்டு மெட்டல் ஃபில்டர்களை செய்யலாம்:

1. துளை அளவு

2. மைக்ரோன் மதிப்பீடு

3. ஓட்ட விகிதம்

4. நீங்கள் பயன்படுத்தும் வடிகட்டி ஊடகம்

5. உங்கள் வடிவமைப்பு எந்த அளவு

11. ஹெங்கோவிலிருந்து மொத்த சின்டர் செய்யப்பட்ட உலோக வடிகட்டிக்கு MOQ என்றால் என்ன?

ஒரு தொழில்முறை சின்டர்டு ஃபில்டர் உற்பத்தியாளர் என்ற முறையில், சின்டர்டு ஃபில்டர்ஸ் டிஸ்க் போன்ற விருப்பங்களுக்கு சில வகைகளை நாங்கள் வைத்திருக்கிறோம்,

வடிகட்டிய வடிகட்டி குழாய்,சின்டர்டு ஃபில்டர்ஸ் பிளேட், சின்டர்டு ஃபில்டர்ஸ் கப்,சின்டர்டு ஃபில்டர்கள் மெஷ், MOQ பற்றி

உங்கள் அடிப்படையில் இருக்கும்வடிவமைப்பு அளவு மற்றும் துளை அளவு போன்றவை, எங்கள் MOQ வடிவமைப்பின் அடிப்படையில் சுமார் 200 -1000pcs / உருப்படி ஆகும்.

12. ஹெங்கோவின் சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களை தனித்துவமாக்குவது எது?

1.) ஹெங்கோவின் சின்டர் செய்யப்பட்ட உலோக வடிகட்டிகள் பயன்படுத்துவதன் மூலம் வேறுபடுகின்றனதனியுரிம நுட்பங்கள்

இது நிலையான துளை அளவுகள் மற்றும் விதிவிலக்கான கட்டமைப்பு ஒருமைப்பாட்டிற்கு உத்தரவாதம் அளிக்கிறது.

2.) மேலும், ஹெங்கோ விரிவான சலுகைகளை வழங்குகிறதுதனிப்பயனாக்குதல் விருப்பங்கள், வாடிக்கையாளர்களை தையல் செய்ய அனுமதிக்கிறது

போரோசிட்டி, மெட்டீரியல் மற்றும் டிசைன் ஆகியவை அவற்றின் குறிப்பிட்ட பயன்பாட்டுத் தேவைகளுக்குப் பொருத்தமாக இருக்கும்.

வழக்கு ஆய்வு:

1. கேஸ் ஸ்டடி ஸ்பாட்லைட்:தொழில்துறை எரிவாயு வடிகட்டுதல்

தனிப்பயனாக்கப்பட்ட சின்டர்டு மெட்டல் ஃபில்டர்களுடன் தொழில்துறை எரிவாயு வடிகட்டுதலில் மேம்படுத்தப்பட்ட செயல்திறன்

சவால்:

ஒரு தொழில்துறை எரிவாயு செயலாக்க ஆலை அதன் வடிகட்டுதல் அமைப்பில் குறைந்த செயல்திறன் கொண்ட சிக்கல்களை எதிர்கொண்டது,

அடிக்கடி பராமரிப்பு மற்றும் எதிர்பாராத வேலையில்லா நேரத்திற்கு வழிவகுக்கிறது.

தற்போதுள்ள வடிப்பான்களால் அதிக துகள் சுமையைக் கையாள முடியவில்லை, இதன் விளைவாக அடைப்பு மற்றும் ஓட்ட விகிதம் குறைந்தது.

தீர்வு:

ஹெங்கோவின் வல்லுநர்கள், தற்போதுள்ள வடிப்பான்களை தனிப்பயனாக்கப்பட்ட சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களுடன் மாற்றுமாறு பரிந்துரைத்தனர்.

அதிக துகள் சுமை பயன்பாடுகளுக்கு. இந்த வடிப்பான்கள் உகந்த துளை அமைப்பு மற்றும் மேம்பட்ட ஆயுள் ஆகியவற்றைக் கொண்டிருந்தன,

குறிப்பாக தொழில்துறை எரிவாயு வடிகட்டுதல் தேவைகளை கையாள வடிவமைக்கப்பட்டுள்ளது.

முடிவு:

புதிய சின்டர் செய்யப்பட்ட உலோக வடிப்பான்கள் தற்போதுள்ள அமைப்பில் தடையின்றி ஒருங்கிணைக்கப்பட்டு, அடைப்பைக் கணிசமாகக் குறைக்கிறது.

சிக்கல்கள் மற்றும் பராமரிப்பு அதிர்வெண்.

மேம்படுத்தப்பட்ட வடிகட்டிகள் ஓட்ட விகிதத்தில் 30% அதிகரிப்பு மற்றும் ஒட்டுமொத்த அமைப்பின் செயல்திறனை மேம்படுத்தியது.

ஹெங்கோவின் தனிப்பயன் சின்டர் செய்யப்பட்ட உலோக வடிப்பான்களைப் பயன்படுத்துவதன் மூலம், தொழில்துறை எரிவாயு செயலாக்க ஆலை ஒரு குறிப்பிடத்தக்க அனுபவத்தை அடைந்தது.

வடிகட்டுதல் செயல்திறனில் முன்னேற்றம், நீட்டிக்கப்பட்ட வடிகட்டி ஆயுட்காலம் மற்றும் குறைக்கப்பட்ட செயல்பாட்டு வேலையில்லா நேரம்.

தீர்வு உற்பத்தித்திறனை மேம்படுத்தியது மட்டுமல்லாமல், குறைப்பதன் மூலம் அதிக செலவு குறைந்த செயல்பாட்டிற்கு பங்களித்தது

பராமரிப்பு செலவுகள் மற்றும் தடையற்ற கணினி செயல்திறனை உறுதி செய்தல்.

இன்னும் கேள்விகள் உள்ளன மேலும் மேலும் விவரங்களை அறிய விரும்புகிறேன்சின்டர் செய்யப்பட்ட உலோக வடிகட்டி, தயவுசெய்து எங்களை இப்போது தொடர்பு கொள்ள தயங்க வேண்டாம்.

மேலும் உங்களால் முடியும்எங்களுக்கு மின்னஞ்சல் அனுப்பவும்நேரடியாக பின்வருமாறு:ka@hengko.com

நாங்கள் 24 மணிநேரத்துடன் திருப்பி அனுப்புவோம், உங்கள் நோயாளிக்கு நன்றி!